- 29 november 2017

- | 5 min. leestijd

Totaaloplossingen for your convenience

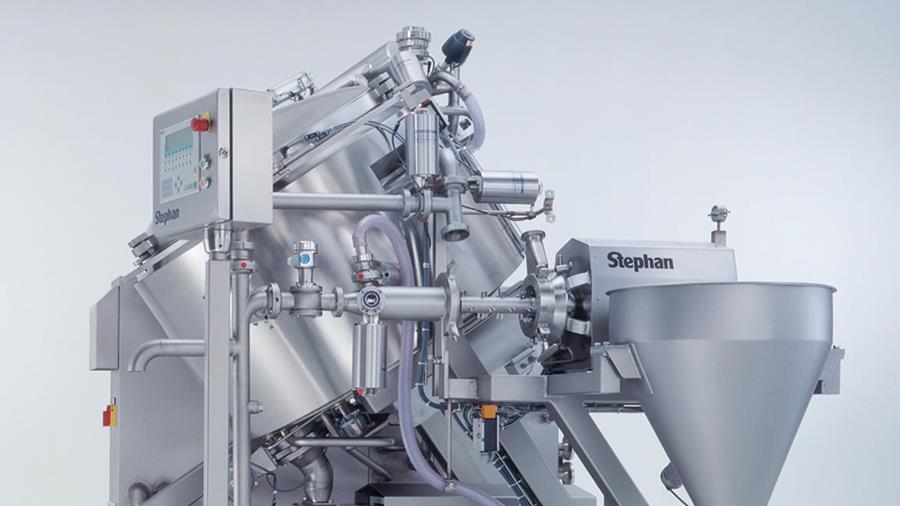

Ready meals zijn al jaren hot, en de wereldwijde vraag blijft maar stijgen. Aanbieders van die bereidingen (zowel grote bedrijven als kmo’s) moeten niet alleen een constante smaak en voedselveiligheid garanderen, maar ook snel kunnen inspelen op variaties in de aard en hoeveelheid van het product. Stephan biedt oplossingen voor de verwerking van uiteenlopende voedingsproducten tot koude en warme bereidingen, met de mogelijkheid tot capaciteitsuitbreiding en inzetbaarheid van een machine voor koude én warme bereidingen. Zo kan het bedrijf zijn klanten helpen voorzien in de noden van vandaag, maar ook in die van morgen.

Gratis dit artikel lezen?

Registreer en word gratis online abonnee

Ben je al abonnee?

Meld je aan en krijg toegang tot de website

Door te registreren ontvangt u de newsletter. De newsletter kan u te allen tijde en zonder verdere formaliteiten opzeggen. Wij garanderen u dat uw e-mailadres en andere persoonlijke gegevens nooit aan derden worden doorgegeven en enkel gebruikt worden voor het versturen van de newsletter.

Door u in te schrijven, gaat u akkoord met De privacyvoorwaarden.