- 26 januari 2018

- | 6 min. leestijd

- | Bron: Power Technics

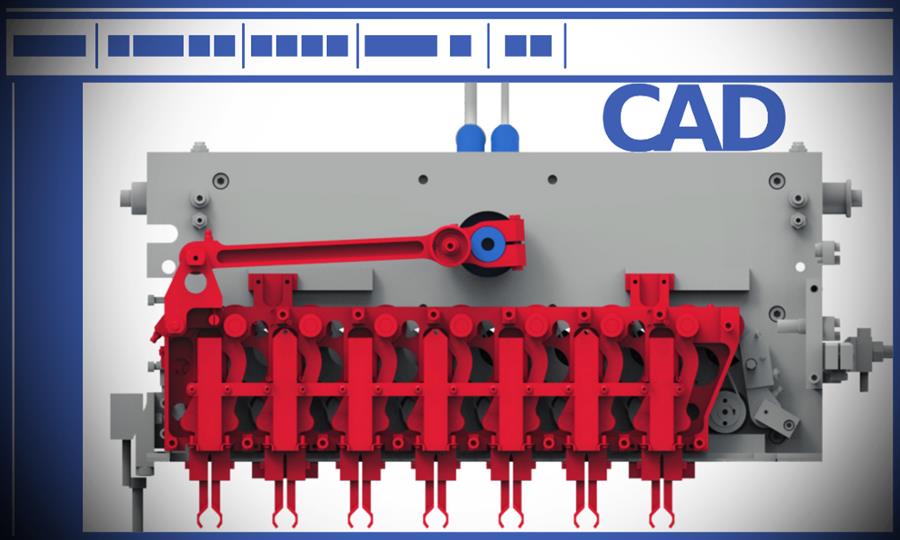

Aandrijving optimaliseren met CAD

Het ontwerp van een machine gebeurt meestal in CAD-software. 73% van de kmo's geeft aan dergelijke software te gebruiken bij het ontwerpproces. Innovaties op het gebied van deze CAD-pakketten zorgen ervoor dat het ontwerpen van de elektrische aandrijvingen voor uw machines veel flexibeler en makkelijker kan gebeuren, en dit ondanks een groeiende complexiteit van machines. Zo is het bijvoorbeeld mogelijk uw machine en aandrijving lichter, energie-efficiënter en performanter te maken zonder al te veel te experimenteren met prototypes. In het TETRA-project AMoCAD werd er vanuit de theoretische kennis en praktijkervaring omtrent de selectie van aandrijvingen een workflow ontwikkeld, en dit met een maximaal gebruik van CAD-software.

Gratis dit artikel lezen?

Registreer en word gratis online abonnee

Ben je al abonnee?

Meld je aan en krijg toegang tot de website

Door te registreren ontvangt u de newsletter. De newsletter kan u te allen tijde en zonder verdere formaliteiten opzeggen. Wij garanderen u dat uw e-mailadres en andere persoonlijke gegevens nooit aan derden worden doorgegeven en enkel gebruikt worden voor het versturen van de newsletter.

Door u in te schrijven, gaat u akkoord met De privacyvoorwaarden.