L‘usine du futur se concentre sur le long terme

Mainnovation implemente un plan d‘actifs a long terme chez Vandemoortele

A Izegem se trouve l‘usine la plus ancienne et la plus grande de Vandemoortele, leader européen du marché des produits de boulangerie, margarines, huiles et graisses culinaires. Fondé en 1899, Vandemoortel a décroché ce printemps un prix Factory of the Future. Ce joli titre est dû entre autres aux efforts du département de maintenance. En effet, même si certaines installations sont très obsolètes, la maintenance est entièrement adaptée aux principes du 21e siècle. Avec le soutien de Mainnovation, qui a mis en place divers processus d‘amélioration.

Maintenance de qualite alimentaire

Dans son usine d‘Izegem, en Flandre occidentale, Vandemoortele produit 160.000 tonnes de margarine par an sur 20 lignes de production. Au total, plus de 1.000 produits sont fabriqués, à partir de 300 recettes de clients.

Qualité

“La maintenance dans une usine alimentaire est de toute façon spéciale, en ce sens que nous devons nous assurer que nos composants ne se retrouvent pas dans le flux de production“, explique Stéphane Casteleyn, responsable de la maintenance. “Nous devons donc minimiser les risques de préjudice et effectuer notre travail de manière qualitative, en veillant à la qualité du produit final. C‘est pourquoi, par exemple, nous n‘utilisons que des lubrifiants ‘de qualité alimentaire‘ dans les ateliers de production, même si ce n‘est pas obligatoire partout. Ainsi, nous évitons les erreurs et les risques de contamination croisée.“

Technologies modernes

Les installations et les équipements obsolètes constituent un défi supplémentaire pour le service de maintenance, même si, ces dernières années, on a tenté de se remettre au goût du jour via de nombreux investissements. “La façade semble ancienne mais à l‘intérieur de l‘usine, il y a un degré élevé d‘automatisation et nous utilisons beaucoup de technologies modernes. Non seulement dans la production mais aussi au département de maintenance“, explique le responsable de la maintenance.

Quatre piliers

L‘équipe de maintenance compte environ 30 collaborateurs. Sur les conseils des consultants spécialisés de Mainnovation, l‘ancienne organisation de maintenance ‘classique‘ a été révisée ces dernières années. Elle repose désormais sur quatre piliers, avec l‘optimisation comme maître mot.

1. Projets

“Etant donné la multitude de projets sur notre site, il y a une cellule séparée pour ça. Elle comprend un ingénieur de projet local, en plus de notre service d‘ingénierie général. Ce service s‘occupe de l‘achat de balances de contrôle ou de réservoirs et étudie les projets d‘amélioration“, explique Casteleyn.

2. Ingénierie de fiabilité

“En outre, depuis l‘automne dernier, nous avons aussi un ingénieur fiabilité, en partie formé par Mainnovation. Il analyse les données de nos machines pour déterminer les causes des arrêts et proposer des améliorations. Sa tâche consiste également à optimiser la planification de notre maintenance dans un souci d‘efficacité. Enfin, il est étroitement impliqué dans le plan d‘actifs à long terme“, poursuit le responsable de la maintenance.

“En designant un ingenieur fiabilite, nous pouvons passer de l‘ojbectif quotidien d‘extinction des incendies a une approche durable a long terme”

3. Préparation et planification du travail

“Un troisième pilier - la préparation et la planification du travail - garantit que nous disposons de tout le matériel nécessaire en interne, que nous engageons du personnel externe si nécessaire et que nous fournissons les instructions nécessaires pour que les tâches prévues puissent être exécutées rapidement.“

4. Supervision

“L‘exécution proprement dite est la tâche des contremaîtres et des techniciens du service de supervision. Ils résolvent les dysfonctionnements quotidiens et se chargent des tâches planifiées de préparation du travail. Ce qui est nouveau, cependant, c‘est que le contremaître agit comme un ‘coach‘ pour ses techniciens. Il doit évaluer leurs compétences et leur fournir une formation si nécessaire, en fonction des besoins individuels“, déclare Casteleyn.

Maintenance et gestion d‘actifs axee sur la creation de valeur

Mainnovation a également implémenté sa méthodologie VDMXL éprouvée, qui signifie ‘Value Driven Maintenance & Asset Management‘.

“Cela signifie que nous mettons les bons accents dans l‘organisation de la maintenance afin de créer une valeur ajoutée. La désignation de l‘ingénieur fiabilité en est un bon exemple. En effet, cela nous permet de passer de l‘objectif quotidien d‘extinction des incendies à une approche durable à long terme afin d‘accroître la fiabilité technique des installations. Les contremaîtres n‘avaient pas le temps pour ça“, explique le responsable de la maintenance.

Plan d‘actifs a long terme

“Nos investissements manquaient d‘une approche structurée, avec un plan clair“, poursuit-il. “Maintenant, nous consacrons chaque année environ 3 % de la valeur de notre usine à l‘innovation. Si nous maintenons ce rythme, cela signifie que nous aurons une nouvelle usine tous les 33 ans. C‘est un site de première classe par rapport aux autres sites industriels d‘Europe occidentale mais il s‘agit de faire les bons investissements au bon moment. Ni trop tard ni trop tôt."

Dynamiser

A cet effet, on a introduit un plan d‘actifs à long terme, toujours en coopération avec Mainnovation. Ce plan détermine les investissements pour les années à venir.

“Nous commençons par estimer la durée de vie technique de tous nos équipements. Par exemple, une machine d‘emballage a une durée de vie beaucoup plus courte qu‘un réservoir, car ce dernier comporte moins de pièces mobiles. Nous testerons ensuite cette estimation en inspectant les installations, en tenant compte des indicateurs techniques et de conformité. Par exemple, pendant combien de temps les pièces de rechange nécessaires sont-elles prises en charge par le fournisseur? Répondons-nous toujours aux dernières exigences légales pour cette machine? Notre plan statique, avec 2040 comme horizon, va ainsi être constamment dynamisé“, explique Casteleyn.

Optimisation de la maintenance preventive

Mainnovation a aussi introduit les principes de la PMO: ‘Preventive Maintenance Optimisation’.

“Indépendamment des obligations légales et de nos règles internes, il s‘est avéré que de nombreuses tâches de maintenance préventive ne sont pas strictement nécessaires. Pensons à un contrôle où tout est en ordre 50 fois de suite. Nous pouvons facilement effectuer ces tâches à une fréquence moindre ou les aborder d‘une manière différente. Ainsi, nous avons pu réduire de moitié le temps consacré aux rondes quotidiennes dans la centrale de refroidissement - de 1,5 heure à trois quarts d‘heure par jour - rien qu‘en éliminant des choses ou en les exécutant plus efficacement.“

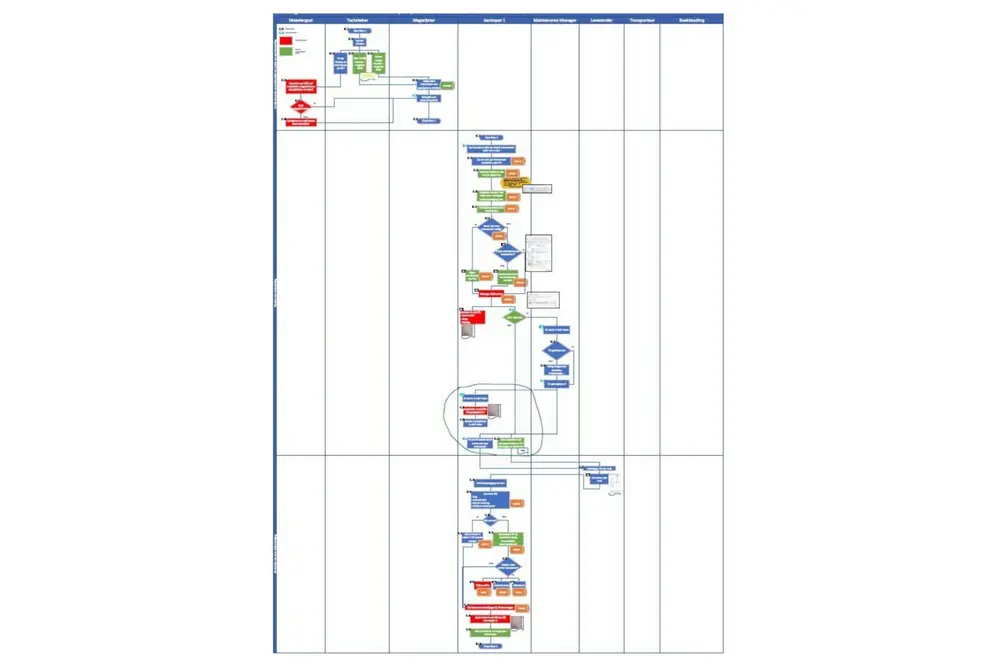

SWIM LANES

Un dernier point d‘amélioration est l‘introduction de ‘swim lanes‘ dans le processus d‘achat des pièces pour le service de maintenance.

“Nous avons cartographié en détail toutes les étapes et les flux entre ces étapes afin d‘examiner à nouveau ce qui pourrait être amélioré pour chaque tâche. Rompre avec ces habitudes a également donné des résultats dans la partie administrative de notre organisation“, selon le responsable de la maintenance.

Consultants specialises

La grande valeur ajoutée de Mainnovation en tant que société de consultance?

“Ils sont spécialisés dans la maintenance et nous ont apporté leur expertise. Cela signifie qu‘on peut rapidement se mettre au travail avec leurs modèles et méthodologies. De plus, ils parlent la langue des techniciens et comprennent le fonctionnement d‘une équipe de maintenance. Ainsi, d‘une part, ils se mettent le département dans la poche et d‘autre part, ils peuvent le traduire à la direction. Notre personne de contact au sein de leur organisation participe chaque trimestre à notre ‘comité de pilotage‘ afin de pouvoir donner des conseils basés sur son expertise. Notre collaboration a commencé il y a trois ans et se poursuit jusqu‘à ce jour, bien que sur une base ad hoc.“

FACTORY OF THE FUTURE

Ce printemps, le Vandemoortele Izegem a été l‘un des quatre nouveaux gagnants des prix Factory of the Future, décernés chaque année depuis 2015 par la fédération technologique Agoria et le centre de recherche Sirris. Il y a déjà 38 gagnants. Ils ont obtenu un score suffisant pour chacune des 7 transformations clés du programme Made Different.

Digital Factory

“Il s‘agit par exemple de la numérisation. Les opérateurs disposent de tableaux de bord pratiques sur toutes les lignes, sur lesquels ils peuvent suivre et ajuster le processus. Comme nous mesurons tout, cela génère beaucoup de données. Notre ingénieur fiabilité s‘en sert pour augmenter la disponibilité technique des machines et déterminer les priorités. Notre équipe de maintenance a donc joué un rôle dans cette récompense“, déclare fièrement le responsable de la maintenance.

Outil de recrutement

Quelle valeur attache-t-il à ce prix?

“Les bons techniciens sont difficiles à trouver de nos jours. Avant, les offres d‘emploi pour ces profils restaient un mois. Maintenant, il s‘agit souvent de six mois. Néanmoins, nous parvenons à attirer de nouveaux collaborateurs. lls sont souvent recrutés par le personnel fixe, via le système de ‘refer a friend‘. Cela fonctionne bien car ils veulent éviter toute inadéquation, tant par rapport à leur employeur que par rapport à leurs connaissance. Je considère ce prix comme un outil de recrutement puissant dans la ‘guerre des talents‘ actuelle. En effet, il place notre entreprise sous les feux de la rampe en tant qu‘usine de haute technologie."