High Moisture Extrusion: principe en toepassingen

Vormgevingstechniek LEVERT GOEDE RESULTATEN OP

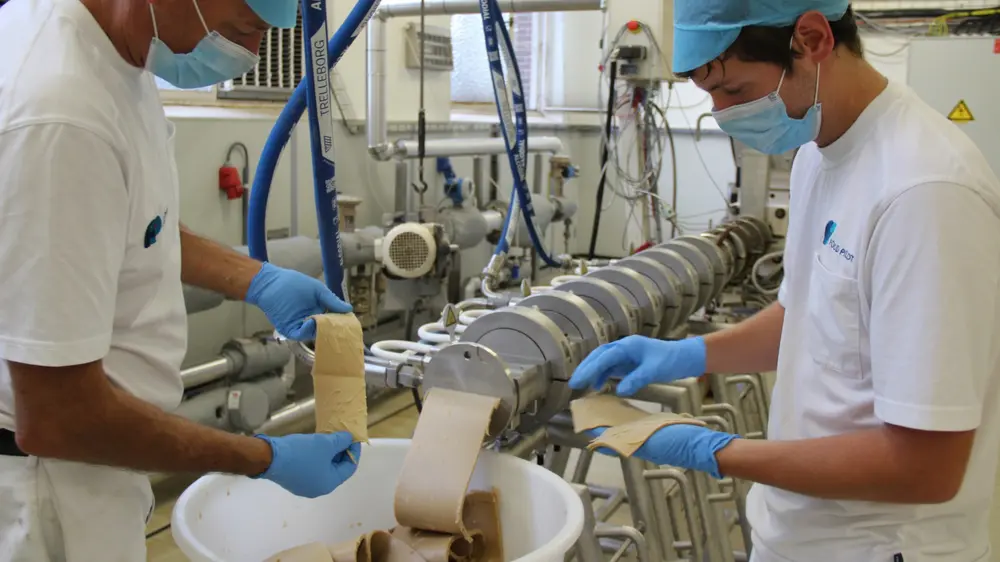

De Food Pilot in Melle investeerde in een 'high moisture extrusion'-toestel op pilootschaal. Het gaat om een 'dubbele-schroef co-roterende' extruder met een 'high moisture'-module van 8 koeleenheden. Dit piloottoestel wordt er ingezet voor onderzoek over de impact van grondstofsoorten, de vorm van het ingangsmateriaal, variaties in procesparameters, eigenschappen van het uitgangsmateriaal en nog veel meer.

tendens naar alternatieve eiwitbronnen

Traditioneel vormen vlees en vis belangrijke eiwitbronnen. Daarnaast groeit het marktsegment van de plantaardige voeding; ook als eiwitbron. Steeds meer consumenten gaan immers op zoek naar meer gevarieerde en duurzame voeding. 'Klassieke' alternatieven zoals tofu (soja), tempeh (soja), seitan (tarwe) en Quorn (mycoproteïne) kennen we reeds goed. Daarnaast winnen algen, micro-algen, insecten en gefermenteerde (bacterieel of fungaal) producten aan interesse. Op vandaag zijn de high moisture extrusion-producten nog veelal gebaseerd op soja, al zijn de mogelijkheden oneindig en nog grotendeels onontgonnen.

Het marktsegment van de plantaardige voeding groeit; ook als eiwitbron

Situering in verwerkingsketen

High moisture extrusion bevindt zich in wezen in het midden van de verwerkingsketen. Het volgt na een preprocessing van de rauwe grondstof, bijvoorbeeld een eiwitextractie die leidt tot een eiwitconcentraat of -isolaat, en gaat vooraf aan een postprocessing op bijvoorbeeld een vleesverwerkingslijn. Om in het gehele traject te voorzien, investeerde de Food Pilot (met de steun van EFRO, VLAIO en provincie Oost-Vlaanderen) in een eiwitextractielijn, die bestaat uit toestellen om de eiwitfracties te sorteren, onthullen, ontvetten, decanteren, klaren, opzuiveren en drogen.

principe van de technologie

Extrusie is een thermo-mechanisch proces, waarbij een combinatie van druk, temperatuur en mechanische shear zorgt voor de denaturatie, gedeeltelijke ontvouwing en vervolgens de aggregatie van de eiwitten. Dit resulteert in getextureerde producten. Hierbij worden temperaturen tot of boven de 140 °C bereikt en het textureren kan zowel bij droge (<35% vocht) als bij natte (50-70% vocht) omstandigheden gebeuren.

- De ‘low moisture extrusion’-producten hebben een geëxpandeerde, sponsachtige structuur, die heel snel water kan absorberen. Hier gaan we in dit artikel niet dieper op in.

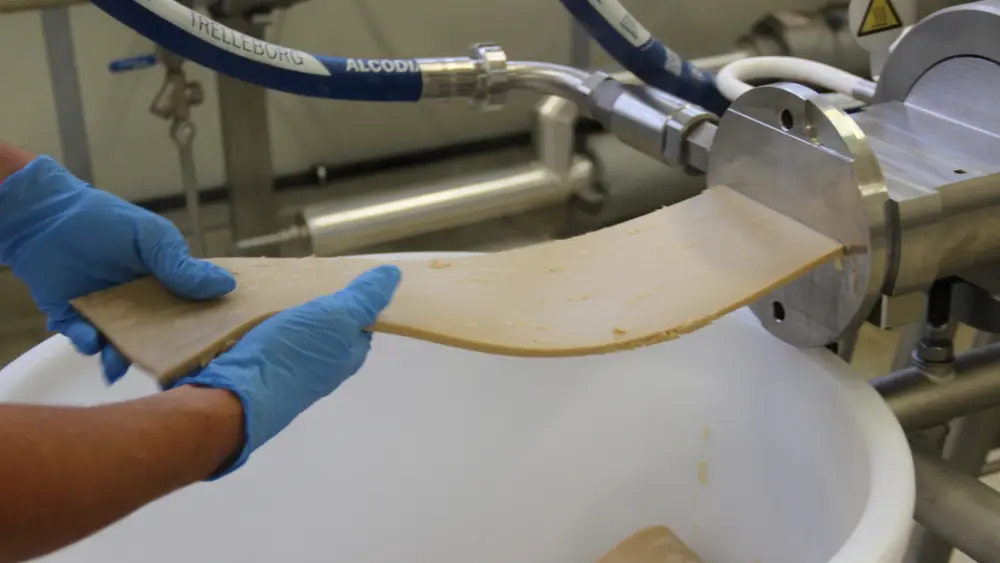

- ‘High moisture extrusion’-producten worden extrudaten of natte texturaten genoemd. Hierbij heeft er geen expansie plaatsgevonden, maar heeft er zich een vezelachtige structuur gevormd. Extrudaten blijven nat, dus rehydratatie is niet nodig.

Op moleculair niveau verloopt het proces van high moisture extrusion in twee stappen.

- In de thermo-mechanische stap beweegt het natte product over de schroeven. Het mixen en kneden leidt tot het ontvouwen van de eiwitten, terwijl de verhitting en de hoge druk een volledige denaturatie hiervan teweegbrengen.

- In de koelingstap die daarop volgt, worden vezels gevormd. Dit komt doordat de eiwitten aggregeren met de vorming van covalente en non-covalente verbindingen, zoals disulfidebruggen. Een realignatie vindt plaats, wat zorgt voor de typische, vezelachtige structuur.

toestelopbouw

Via een hopper worden de grondstoffen ingebracht. Nabij is de waterinvoer, zodat de grondstoffen met het water gemixt kan worden op de schroeven. Het thermo-mechanisch proces gebeurt in de lange lengte van de vatmodule (behuizing), waarin de schroeven bewegen die worden aangedreven door een motor en versnellingsbak. Het koelproces gebeurt door de koelelementen in de koeleenheid en het gehele proces wordt aangestuurd via een PLC.

schroeven

Het toestel is een dubbelschroef co-roterende extruder en bevat dus twee schroeven die in dezelfde richting draaien. Eénschroefsextruders komen ook voor in de voedingsindustrie, maar een dubbelschroevensysteem is nodig voor high moisture extrusion en voor de verwerking van complexe mixes met hoge gehaltes aan vezels, vetten of andere componenten.

Een belangrijke parameter is de L/D-ratio, die de verhouding van de lengte van de schroef tegenover de diameter weergeeft. Bij het toestel van de Food Pilot is die 18. De schroef wordt modulair samengesteld met schroefelementen, die naargelang hun functie verschillen in vorm. Zo zijn er transportelementen, die de massa goed transporteren, mixelementen, die een goede homogenisatie teweegbrengen, en shearelementen, die shearkrachten creëren.

behuizing van de schroeven

Ook de behuizing van de schroeven is modulair opgebouwd. Het grondstoftoevoerelement is een open element. Dit wordt als eerste geplaatst en kan gekoeld worden. Alle volgende elementen worden elektrisch verhit en/of gekoeld met een koelcircuit. Elk element bevat een temperatuursensor en is verbonden met de PLC. Daarnaast is er een stoominjectiemodule en een zij-invoerelement, voor toevoeging van smaak- en kleurstoffen. Aan de eindplaat meet een sensor de opbouwende druk.

koeleenheid

Dit toestel bevat 8 koelelementen die verbonden zijn met een koelsysteem en worden aangestuurd door de PLC.

Impact procesparameters

Met de procesparameters kan er divers gevarieerd worden. Dat gebeurt via de PLC.

- Met de invoersnelheid van de grondstof en van het water kan men het vochtgehalte regelen. Dit heeft een impact op de hard- of zachtheid van het extrudaat en de kwaliteit van de vezel, inzake lengte en dikte van de vezel en homogeniciteit.

- Met de draaisnelheid van de schroeven bepaalt men de mechanische impact of energie op het product. Dit heeft rechtstreeks effect op de homogeniciteit van het product, maar bepaalt ook mee de verblijftijd van het product in de schroeven en dus de thermische impact.

- Tot slot kan men met de temperatuurinstellingen het temperatuurprofiel kiezen dat de mix ondergaat.

Grondstoffen in de productmix

De eiwitfractie is het belangrijkste ingrediënt voor high moisture extrusion. Het eiwitgehalte in het eiwitingrediënt dient minimaal 50% te zijn. De eiwitbron (soja, lupine, microalg, vlees …) dient dus omgezet te worden in een soort bloem, concentraat, isolaat, slurry of pulp, die hier minimaal aan voldoet. Het tweede belangrijkste ingrediënt is water. Afhankelijk van het watergehalte van de eiwitbron, dient er water te worden toegevoegd om een finale mix te bekomen met 25 tot 30% eiwit. Ook dit is een belangrijke voorwaarde.

Dankzij andere ingrediënten, naast de eiwitfractie, kan een specifiek resultaat bekomen worden

Daarnaast zijn er nog andere ingrediënten mogelijk. Die zijn interessant om een specifiek resultaat te bekomen.

- Zetmeel (2 tot 5% van het droge recept) kan voor een gelachtige structuur zorgen en daarmee de zachtheid en ‘gumminess’ van het product verhogen. Het kan ook de viscositeit van de mix verhogen en daardoor de vezelvorming positief beïnvloeden.

- Vezels kunnen voor extra structuur zorgen, maar zullen bij te hoge dosering de vorming van het vezelnetwerk verstoren. De hoeveelheid die kan worden toegevoegd verschilt tussen grondstoffen, en bedraagt 2 tot 4% (van het droge recept) voor sojavezels en kan gaan tot 30% voor erwtenvezels.

- Vet kan de sappigheid van het extrudaat verhogen, maar dient lager te blijven dan 8% om fasescheiding te vermijden.

- Suiker kan bittere smaken maskeren. Suikers kunnen toegevoegd worden tot maximaal 5%, want bij hogere gehaltes treedt de Maillardreactie op.

- Zout kan tot 0,5%. Bij hogere dosering verstoort dit het smelten tijdens het thermo-mechanisch proces.

- Smaak- en kleurstoffen kunnen zowel in poedervorm als in vloeibare vorm toegevoegd worden, via directe injectie tijdens de extrusie.

Afgewerkte producten

High moistuere extrudaten kunnen als dusdanig, als een afgewerkt product, geconsumeerd worden. Daarnaast kan het een ingrediënt zijn in een samengestelde burger of snack. Tot slot kan ermee een hybride product vervaardigd worden, dat ook deels uit vlees bestaat. Van dit laatste concept zijn er reeds enkele resultaten beschikbaar. Binnen het project ‘Meathybrid’ werden vleeseiwitten vervangen door plantaardige isolaten en droge of natte texturaten. Resultaten tonen aan dat eiwitvervanging in vleesproducten door high moisture extrudaten wel degelijk mogelijk is, en lekker en aantrekkelijk kan zijn.

Enkele projectresultaten:

- In kookworst gaven de extrudaten van erwteneiwit geen goed resultaat, vanwege gaten in het product.

- Met droge texturaten was het mogelijk om vleeseiwit tot 50% te vervangen en werd er een acceptabel product bekomen. De grondstof was een mengsel van verschillende planteneiwitten (o.a. erwt en aardappel).

- In vleesballetjes en nuggets kon 40% vleeseiwit vervangen worden door high moisture extrudaten. Hier waren erwt en zonnebloempit de grondstoffen.

- In gefermenteerde worst kon tot 30% van het vleeseiwit vervangen worden met high moisture extrudaten van pompoenpit.

Over de Food Pilot

In de Food Pilot kunnen bedrijven, labo’s, overheden en andere kennisinstellingen terecht met hun uitdagingen in de agrovoeding, zoals het verbeteren van voedingsproducten en productieprocessen. De Food Pilot is een samenwerking tussen ILVO (Instituut voor Landbouw-, Visserij- en VoedingsOnderzoek) en Flanders’ FOOD. De proeffabriek is uitgerust met meer dan 50 semi-industriële processingtoestellen en gespecialiseerde labo’s. Met jaarlijks meer dan 500 piloottesten en 20.000 voedingsanalyses, wordt deze plaats druk bezocht voor innovatie.

Contact: Geert Van Royen, geert.vanroyen@ilvo.vlaanderen.be.