Extrusion en milieu humide : principe et applications

les produits extrudés formés sont un succès

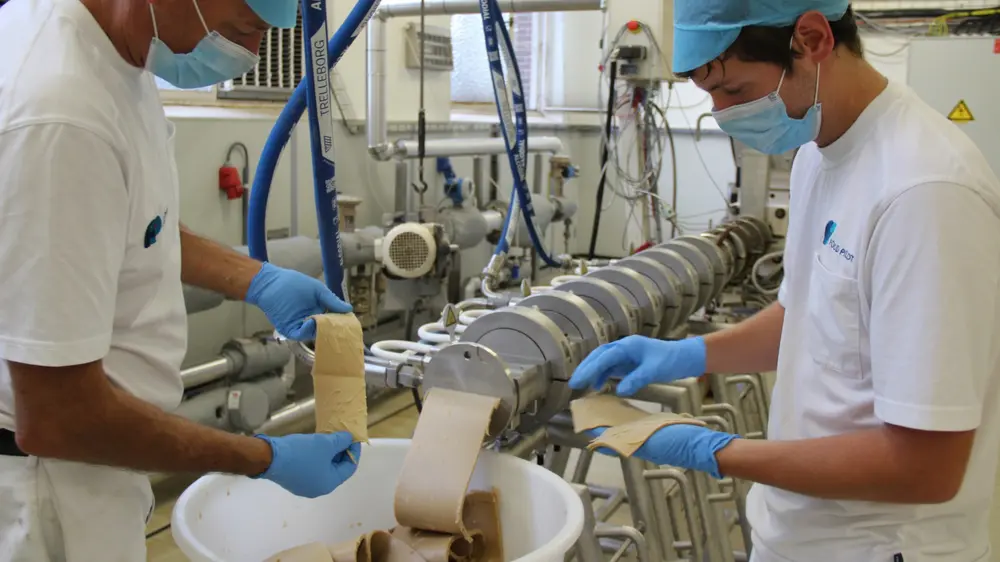

Le Food Pilot de Melle a investi dans un dispositif d'extrusion en milieu humide dans le cadre d'un projet pilote. Il s'agit d'une extrudeuse rotative bivis avec une filière de refroidissement à haute humidité de 8 unités. Ce dispositif pilote est utilisé pour la recherche sur l'impact des types de matières premières, la forme du matériau d'entrée, les variations des paramètres de processus, les propriétés du matériau de sortie et bien plus encore.

la tendance aux protéines alternatives

Traditionnellement, la viande et le poisson sont des sources importantes de protéines. En outre, le segment de marché des aliments végétaux est en croissance, également en tant que source de protéines. De plus en plus de consommateurs recherchent une alimentation plus variée et plus durable. Nous connaissons déjà les alternatives 'classiques' telles que le tofu (soja), le tempeh (soja), le seitan (blé) et le Quorn (mycoprotéine). En outre, les algues, les micro-algues, les insectes et les produits fermentés (bactériens ou fongiques) suscitent un intérêt croissant. Aujourd'hui, les produits d'extrusion en milieu humide sont encore principalement composés à base de soja, bien que les possibilités soient infinies et encore largement inexplorées.

Le segment des produits alimentaires d'origine végétale est en pleine croissance ; également en tant que source de protéines

Position dans la chaîne de traitement

L'extrusion en milieu humide se situe essentiellement au milieu de la chaîne de transformation. Elle suit un prétraitement de la matière première, par exemple une extraction de protéines conduisant à un concentré ou à un isolat de protéines, et précède un post-traitement, par exemple sur une chaîne de transformation de viande. Afin d'assurer l'ensemble du processus, le Food Pilot (avec le soutien de l'EFRO, de la VLAIO et de la province de Flandre orientale) a investi dans une ligne d'extraction des protéines, qui consiste en un équipement de séparation, d'isolement, de dégraissage, de décantation, de clarification, de purification et de séchage des fractions protéiques.

principe de la technologie

L'extrusion est un processus thermo-mécanique, dans lequel une combinaison de pression, de température et de cisaillement mécanique assure la dénaturation, le dépliement partiel et l'agrégation ultérieure des protéines. Il en résulte des produits texturés. Les températures atteignent ou dépassent 140 °C et la texturation peut se faire aussi bien dans des conditions sèches (<35 % d'humidité) que dans des conditions humides (50 à 70 % d'humidité).

- Les produits 'd'extrusion à faible humidité' ont une structure expansée, semblable à une éponge, qui peut absorber l'eau très rapidement. Nous n'aborderons pas ce sujet dans cet article.

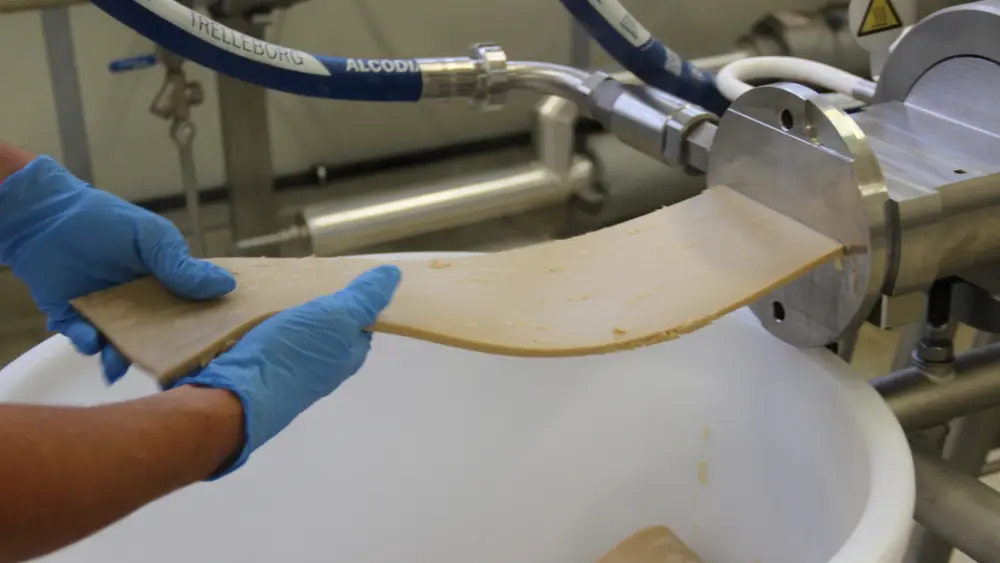

- Les produits d'extrusion en milieu humide sont appelés extrudats ou texturats humides. Ici, aucune expansion n'a eu lieu, mais une structure fibreuse s'est formée. Les extrudats restent humides, donc la réhydratation n'est pas nécessaire.

Au niveau moléculaire, le processus d'extrusion en milieu humide comporte deux étapes.

- Dans l'étape thermo-mécanique, le produit humide se déplace sur les vis. Le mélange et le pétrissage entraînent le dépliement des protéines, tandis que la chaleur et la haute pression provoquent leur dénaturation complète.

- Dans l'étape de refroidissement suivante, des fibres se forment. Cela est dû au fait que les protéines s'agrégent avec la formation de liaisons covalentes et non covalentes, comme les ponts disulfure. Un réalignement a lieu, ce qui donne naissance à la structure typique, semblable à une fibre.

structure des unités d'extrusion

Les matières premières sont acheminées par une trémie. Une arrivée d'eau se trouve à proximité, de sorte que les matières premières peuvent être mélangées à l'eau dans les vis. Le processus thermo-mécanique se déroule sur la longueur de l'unité (boîtier), dans lequel les vis se déplacent, entraînées par un moteur et un réducteur. Le processus de refroidissement est réalisé par les éléments de refroidissement dans la filière de refroidissement et l'ensemble du processus est contrôlé par un PLC.

vis

L'unité est une extrudeuse bivis co-rotative et contient donc deux vis tournant dans le même sens. On trouve également des extrudeuses à une vis dans l'industrie alimentaire, mais un système bivis est nécessaire pour l'extrusion en milieu humide et pour la transformation de mélanges complexes à forte teneur en fibres, graisses ou autres composants.

Un paramètre important est le rapport L/D, qui représente le rapport entre la longueur et le diamètre de la vis. Dans l'unité de Food Pilot, c'est un rapport de 18. La vis est assemblée de manière modulaire avec des éléments de vis, qui diffèrent en forme selon leur fonction. On retrouve différents éléments de transport, qui déplacent la masse, des éléments de mélange, qui créent une bonne homogénéisation et des éléments de cisaillement, qui créent des forces de cisaillement.

le logement des vis

Le boîtier des vis est également de conception modulable. L'élément d'approvisionnement en matières premières est un élément ouvert. Celui-ci est placé en premier et peut être refroidi. Tous les éléments suivants sont chauffés électriquement et/ou refroidis par un circuit de refroidissement. Chaque élément contient un capteur de température et est connecté au PLC. Il y a également un module d'injection de vapeur et un élément d'entrée latérale, pour l'ajout d'arômes et de colorants. Un capteur situé à l'extrémité de l'unité mesure l'augmentation de la pression.

filière de refroidissement

Cette filière contient 8 éléments de refroidissement reliés à un système de refroidissement et contrôlés par le PLC.

impact des Paramètres du processus

Les paramètres du processus peuvent être modifiés de nombreuses façons. Cela se fait via le PLC.

- La vitesse d'entrée de la matière première et de l'eau permet de réguler la teneur en humidité. Cela a un impact sur la dureté ou la souplesse de l'extrudat et sur la qualité de la fibre, en termes de longueur et d'épaisseur de la fibre et d'homogénéité.

- La vitesse de rotation des vis détermine l'impact mécanique ou l'énergie sur le produit. Cela a un effet direct sur l'homogénéité du produit, mais détermine également le temps de séjour du produit dans les vis et donc l'impact thermique.

- Enfin, les paramètres de température permettent de choisir le profil de température que le mélange va subir.

Matières premières

La fraction protéique est l'ingrédient le plus important pour l'extrusion en milieu humide. La teneur en protéines de l'ingrédient protéique doit être d'au moins 50 %. La source de protéines (soja, lupin, microalgues, viande, etc.) doit donc être transformée en un type de farine, de concentré, d'isolat, de bouillie ou de pulpe qui répond au moins à cette exigence. Le deuxième ingrédient le plus important est l'eau. Selon la teneur en eau de la source de protéines, il faut ajouter de l'eau pour obtenir un mélange final de 25 à 30 % de protéines. C'est également une condition importante.

D'autres ingrédients, en plus de la fraction protéique, peuvent être utilisés pour obtenir un résultat spécifique.

D'autres ingrédients sont également possibles. Ils sont intéressants pour obtenir un résultat précis.

- L'amidon (2 à 5 % de la recette sèche) peut donner une structure gélatineuse et ainsi augmenter la douceur et la "gomme" du produit. Elle peut également augmenter la viscosité du mélange et donc influencer positivement la formation des fibres.

- Les fibres peuvent fournir une structure supplémentaire, mais à un dosage trop élevé, elles perturbent la formation du réseau de fibres de protéines. La quantité qui peut être ajoutée diffère selon les matières premières, et représente une part de 2 à 4 % (de la recette sèche) pour les fibres de soja et peut aller jusqu'à 30 % pour les fibres de pois.

- La graisse peut augmenter la jutosité de l'extrudat, mais ne doit pas dépasser le seuil de 8% pour éviter la séparation de phases.

- Le sucre peut masquer des goûts amers. Les sucres peuvent être ajoutés jusqu'à 5 %, car à des niveaux plus élevés, on observe la réaction de Maillard.

- Le sel peut être ajouté jusqu'à 0,5 %. À des doses plus élevées, cela perturbera la fusion au cours du processus thermo-mécanique.

- Des arômes et des colorants peuvent être ajoutés sous forme de poudre ou de liquide par injection directe lors de l'extrusion.

Produits finis

Les extrudats obtenus en milieu humide peuvent être consommés tels quels comme un produit fini. Ils peuvent également être ajoutés comme ingrédient d'un hamburger ou d'un en-cas composé. Enfin, il peut être utilisé pour produire un produit hybride, qui est également constitué en partie de viande. Certains résultats de ce dernier concept sont déjà disponibles. Dans le cadre du projet ‘Meathybrid’, les protéines de viande ont été remplacées par des isolats végétaux et des texturats secs ou humides. Les résultats montrent que le remplacement des protéines dans les produits carnés par des extrudats obtenus en milieu humide est effectivement possible, et peut être savoureux et attrayant.

Quelques résultats de projets :

- Dans la saucisse hollandaise, les extrudats de protéines de pois n'ont pas donné de bons résultats, à cause des trous dans le produit.

- Avec les textures sèches, il était possible de remplacer les protéines de viande jusqu'à 50% et on obtenait un produit acceptable. La matière première était un mélange de diverses protéines végétales (dont le pois et la pomme de terre).

- Dans les boulettes et les nuggets de viande, 40 % des protéines de viande pourraient être remplacées par des extrudats obtenus en milieu humide. Ici, les chercheurs ont utilisé des pois et des graines de tournesol comme matières premières.

- Dans les saucisses fermentées, jusqu'à 30 % des protéines de viande ont être remplacées par des extrudats de pépins de courge obtenus en milieu humide.

À propos du Food Pilot

Le Food Pilot permet aux entreprises, aux laboratoires, aux institutions publiques et autres de relever les défis qui se posent à eux dans le domaine de l'agroalimentaire, comme l'amélioration des produits alimentaires et des processus de production. Le Food Pilot est une collaboration entre l'ILVO (Institut de recherche sur l'agriculture, la pêche et l'alimentation) et Flanders' FOOD. Cette usine pilote abrite plus de 50 unités de transformation semi-industrielles et des laboratoires spécialisés. Avec plus de 500 tests pilotes et 20.000 analyses alimentaires chaque année, c'est un haut lieu de l'innovation.

Contact : Geert Van Royen, geert.vanroyen@ilvo.vlaanderen.be.