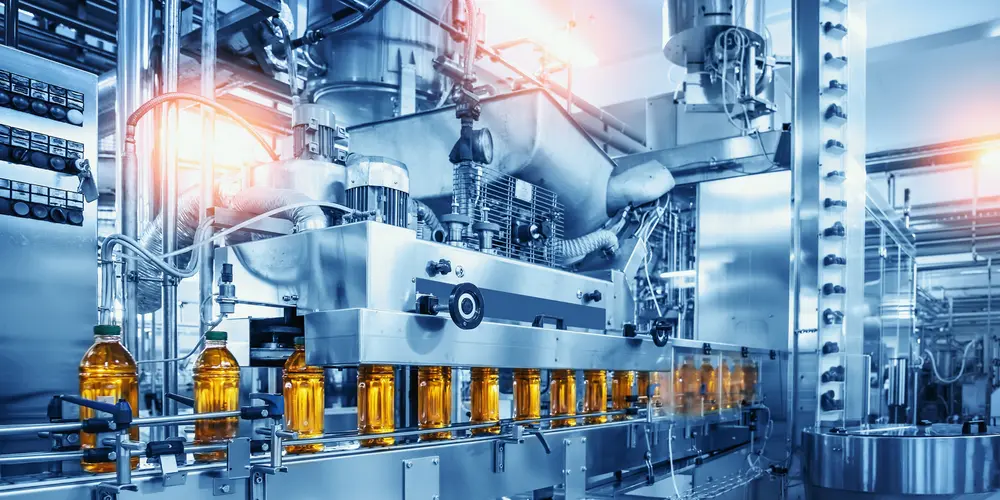

Vacuümpompen zijn onmisbaar voor voedselproductie

Voeding kan niet gemaakt worden zonder vacuümpompen. We vinden deze pompen vrijwel overal waar voeding en dranken worden verwerkt en gemaakt. Ze zijn nodig voor onder andere ontgassen, drogen, transporteren en verpakken. De aandacht voor deze pompen neemt toe, gedeeltelijk om productieprocessen hygiënischer en efficiënter te maken, maar ook om energiegebruik en onderhoudskosten te verlagen. Daarnaast groeien bepaalde toepassingen, zoals het verplaatsen en verpakken met behulp van robots.

De voedingsindustrie maakt op grote schaal gebruik van vacuümpompen in vele geledingen van de sector. De toepassing van vacuüm maakt de productie van vast voedsel en dranken op diverse manieren eenvoudiger of goedkoper. Zo zal een vloeistof of dikke vloeibare substantie - denk bijvoorbeeld aan tomatensaus of yoghurt - bij een lagere temperatuur gaan koken. Hierdoor verdampt een deel van het vocht, waardoor de substantie geconcentreerd wordt. Het voordeel van de lagere temperatuur is dat er minder energie nodig is. Hetzelfde principe wordt toegepast om voedingsstoffen sneller te drogen dan bij een atmosferische druk mogelijk is.

Algemeen gebruik

Dranken die koolstofdioxide bevatten, zoals mineraalwater, zullen in een vacuüm sneller ontgassen. Dat is bij de productie van bepaalde dranken nodig, zoals mineraalwater 'zonder prik'. Ook het verwijderen van lucht en waterdamp gaat gemakkelijk in een vacuüm. Dit gebeurt meestal direct voordat bederfelijke waren verpakt worden. Voorbeelden zijn er te over, zoals vlees, vis en kaas maar ook bijvoorbeeld koffie.

Robotisering leidt tot grotere voedselveiligheid en constantere productkwaliteit

Ook zijn er vacuümsystemen in gebruik om ingewanden te verwijderen van vissen en schelpdieren. Het vacuüm kan dan meteen dienen om de verwijderde delen af te voeren naar een vat voor verdere verwerking of als afval. Deze vorm van vacuümtransport kan ook worden toegepast voor poeders als suiker en bloem.

Niet specifiek voor de voedingsindustrie maar wel alhier toegepast is vacuüm in grijpers en zuignappen om producten vast te pakken voor het verplaatsen of verpakken. Dan kan het gaan om dozen of zakken, maar ook tere producten als koekjes kunnen tegenwoordig prima worden vastgepakt door zuignappen.

Vacuümgrijpers bieden voordelen in voedingsindustrie

In de voedingsindustrie worden steeds meer robots gebruikt voor de handling van grondstoffen en producten. Daarvoor zijn verschillende redenen. De inzet van robots is een manier om het personeelstekort tegen te gaan. Hieraan gepaard gaat de permanente zoektocht van bedrijven naar manieren om de arbeidsproductiviteit te vergroten en zo de productiekosten in de hand te houden. Ten derde nemen eisen voor hygiëne toe. Het komt nog steeds voor dat voedingsmiddelen verontreinigd worden door een lakse toepassing van hygiënemaatregelen. Bij handling door machines blijkt dit risico veel kleiner. Robots kunnen producten op allerlei manieren 'vastpakken'. Een hiervan is met vacuümgrijpers. Meer robots betekent dus automatisch ook een bredere toepassing van vacuümsystemen.

Soorten

Vacuümpompen zijn er in vele soorten, waarvan lang niet alle gebruikt worden in de voedingsindustrie. Dat heeft te maken met de mate waarin vacuüm nodig is. Voor de productie van voeding en dranken is dat eigenlijk nooit minder dan 1 mbar, ofwel een duizendste van de atmosferische druk. In bijvoorbeeld laboratoria of de halfgeleiderindustrie zijn vaak veel lagere drukken nodig en daarmee andere soorten vacuümpompen.

Vloeistofringpomp

Een soort dat we veel tegenkomen in de voeding is de vloeistofringpomp. Hierin wordt een vacuüm gecreëerd doordat een ring van water (in stand gehouden door een draaiende rotor) zorgt voor de afsluiting van de pompkamer waarin het vacuüm heerst.

Het is een vrij basaal soort pomp, dat dankzij een minimum aan bewegende en langs elkaar bewegende delen een minimum aan slijtage kent. Zowel in aanschaf als voor onderhoud is de pomp goedkoop. Het nadeel is echter een hoog energiegebruik in vergelijking met de prestaties. Dit is de reden dat de vloeistofringpomp steeds vaker vervangen wordt door andere soorten.

Draaischuifpomp

Een ander soort pomp dat op toenemende bezwaren stuit, is de oliegesmeerde draaischuifpomp. Hierin ontstaat het vacuüm doordat schotten langs de binnenkant van een cilinder gedraaid worden. Er is direct contact tussen de schotten en de cilinder, hetgeen onvermijdelijk leidt tot slijtage. Een dunne oliefilm aan de binnenkant van de cilinder heeft een smerende werking, die dit tegengaat.

Dankzij goede prestaties is dit soort pomp populair in de industrie. Voor voedingsmiddelen kleeft er echter een nadeel aan, namelijk de mogelijkheid dat de voeding verontreinigd wordt met olie, als de pomp niet in goede conditie is.

Om die reden kiezen producenten steeds vaker voor drooglopende draaischuifpompen. Ondanks dat de materialen voor deze pompen tegenwoordig beter zijn dan vroeger, blijft slijtage een kwestie. Producenten moeten dus de afweging maken tussen hogere onderhoudskosten en het risico op contaminatie van hun product en alle nadelen die dat met zich mee kan brengen, zoals het terugroepen van producten en imagoschade.

Contactloos

Gelukkig zijn er ook vacuümpompen waar de bewegende delen geen fysiek contact maken. Dan denken we aan klauwenpompen en schroefpompen. Deze pompen zijn duurder in aanschaf, omdat de productie moet plaatsvinden met veel kleinere toleranties. Er kan immers alleen een redelijk vacuüm tot stand gebracht worden als de afstand tussen de draaiende delen en het pomphuis bijzonder klein is. Daar staat tegenover dat de slijtage gering is en de onderhoudskosten navenant laag.

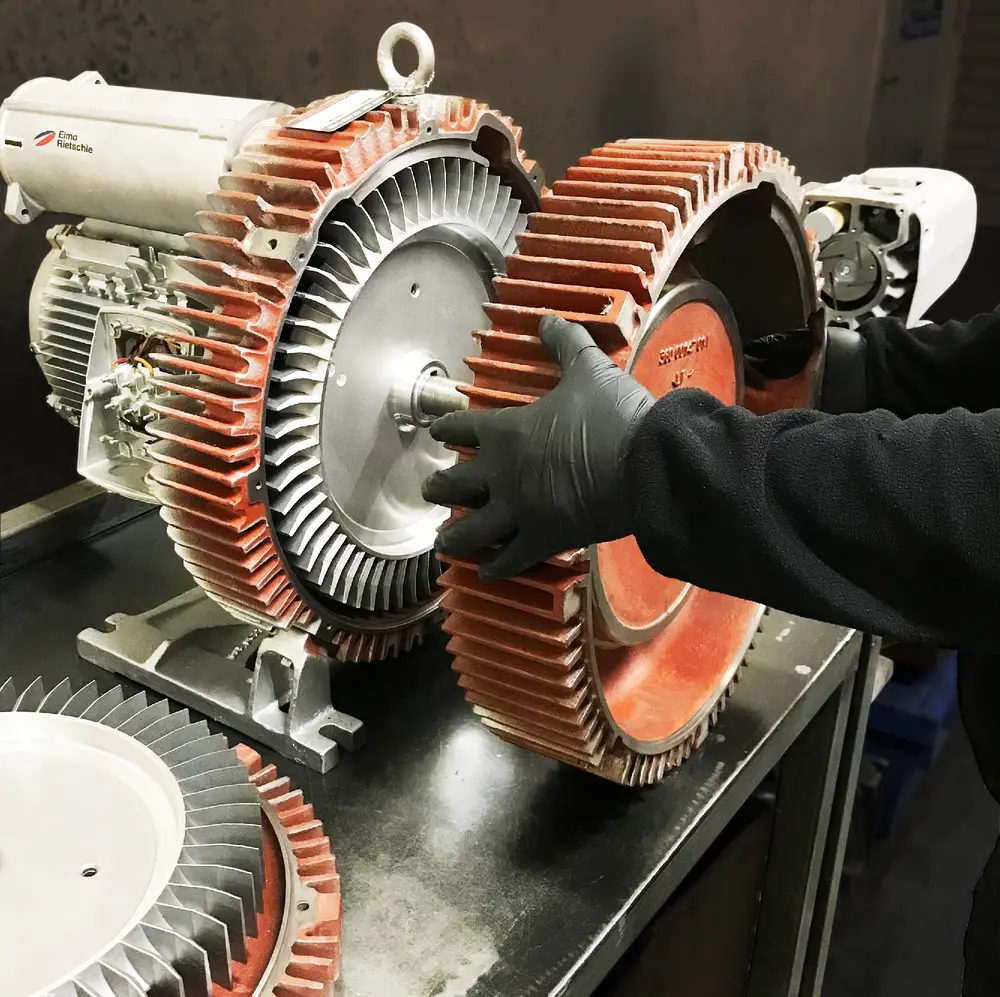

Conditiemonitoring, bijvoorbeeld door geluidsanalyse, wordt een belangrijke tool

Ook zijkanaalventilatoren werken contactloos. Ze hebben het voordeel dat de pompsnelheid hoog is en het gewenste vacuüm dus snel bereikt wordt. Het vacuüm is echter vrij beperkt en zal bij deze pompen niet veel minder kunnen zijn dan 500 mbar.

Integratie

Duurzaamheid

Vacuümtechnologie ontkomt uiteraard niet aan algemene trends in de industrie en de maatschappij. Laten we bijvoorbeeld de steeds grotere nadruk op duurzaamheid nemen. Die manifesteert zich in aandacht voor energiegebruik. Daar valt wat industriële componenten betreft nog altijd veel aan te verbeteren. Zo draaien vacuümpompen bij veel bedrijven soms langer of op een groter vermogen dan nodig is.

Monitoring

Een betere integratie van alle onderdelen van een productieproces kan ervoor zorgen dat de pompen niet langer of harder werken dan nodig is. Hiervoor zijn zaken als monitoring, geïntegreerde besturing en goed geregelde elektrische voeding nodig, zoals mogelijk is met behulp van frequentieregelaars. De technologie hiervoor bestaat, maar kan nog veel breder worden toegepast.

Er komen steeds meer mogelijkheden om pompen te monitoren ten behoeve van energiereductie en onderhoud. Voorbeelden zijn het meten van het stroomgebruik per pomp, montage van sensoren die vibratie meten en het meten van geluidsniveaus. Meer vibraties en geluid of een ander spectrum van deze verschijnselen kunnen wijzen op bijvoorbeeld slijtage van lagers of het aanlopen van draaiende onderdelen. Steeds belangrijker in dit verband wordt het gebruik van kunstmatige intelligentie om afwijkende patronen te herkennen in stroomgebruik, vibraties en geluid.

Met medewerking van Atlas Copco, Busch Vacuum, Elmo Rietschle - Gardner Denver, ING en Leybold