Comment choisir le bon detergent?

Six etapes pour une solution parfaitement adaptee

Le choix d‘un détergent pour libérer un appareil des résidus de produits est une tâche exigeante. Dans un article précédent, nous avons abordé les différentes formulations de détergents et la fonction des composants que l‘on peut y trouver. Ces connaissances théoriques nous permettent d‘effectuer une présélection, puis de l‘expérimenter en laboratoire et enfin dans l‘atelier. En suivant plusieurs étapes de manière systématiques, vous parviendrez à sélectionner vous-même le détergent le plus approprié pour votre application, avec ou sans l‘aide du fournisseur.

1. Definir les objectifs

Tout d‘abord, il est important de connaître les facteurs qui déterminent le choix du détergent (voir encadré page suivante). En particulier, la pureté souhaitée, la conception de l‘appareil (avec les matériaux de construction utilisés), les techniques de nettoyage disponibles ou utilisées, le type de saleté présente, la nature du processus de production et la composition chimique du système d‘arrivée d‘eau doivent être enregistrés et/ou identifiés.

2. Preselection sur la base d’informations pertinentes

Pour en savoir plus sur toutes les formulations de détergents disponibles sur le marché, vous pouvez consulter les différents fournisseurs. En plus de vos connaissances théoriques, ils vous feront profiter d‘autres informations techniques et de leur expérience. Ils peuvent aussi déjà fournir des informations sur le prix, la sécurité et les aspects environnementaux. Le prix et les taxes environnementales peuvent parfois suffire à exclure une certaine formulation de détergent de la présélection. Avec toutes ces connaissances et informations pertinentes, la documentation écrite et les spécifications du produit, une première sélection subjective peut être faite.

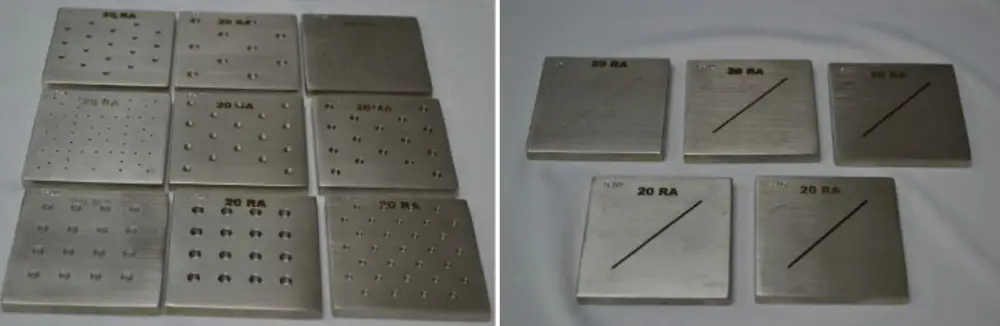

3. Des tests de coupons

Dans la troisième étape du processus de sélection, les formulations de détergents qui ont passé la sélection initiale sont testées en laboratoire. Des coupons fabriqués dans le même matériau que celui des équipements de traitement (principalement SS316L, Téflon, PVDF, etc.) sont utilisés comme surface test à nettoyer. Ces coupons doivent avoir une rugosité de surface suffisante et, si nécessaire, un motif fixe de pores plus profonds peut être appliqué. Les coupons sont ensuite soumis à une ‘procédure d‘encrassement et de nettoyage‘ standardisée.

L‘effet nettoyant d‘une formulation de détergent par rapport à un certain type de saleté peut être déterminé de différentes manières. Soit on mesure la perte de poids des coupons recouverts d‘un certain type de saleté en fonction du temps de nettoyage, soit la charge de saleté de la solution de nettoyage est déterminée en fonction du même temps de nettoyage.

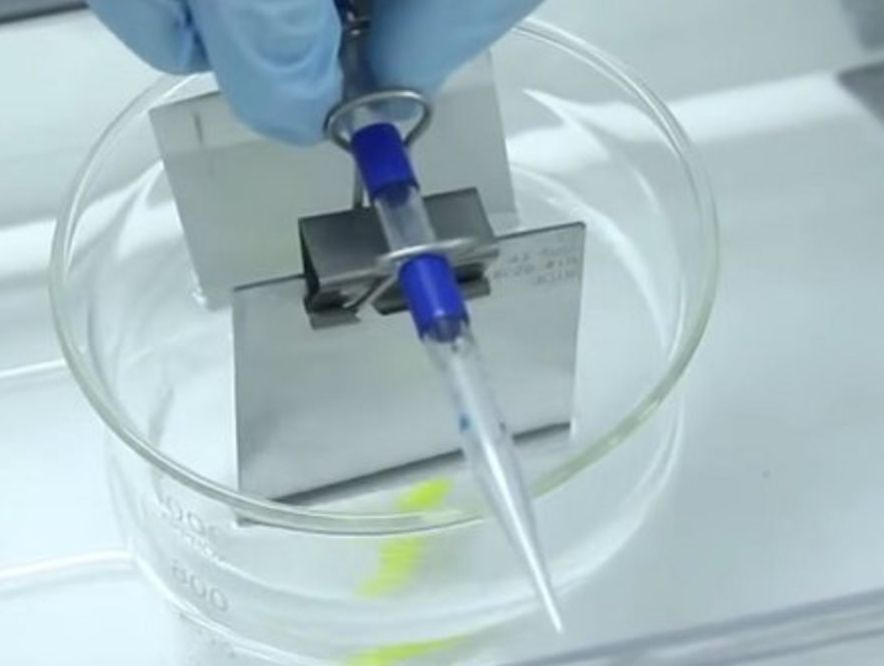

Encrassage

Dans le premier cas, chaque coupon est pesé avant d‘être utilisé. La surface des coupons tarés est ensuite uniformément recouverte de la saleté à enlever. Cette couche peut être appliquée soit par trempage dans la solution de saleté, soit en appliquant une quantité exacte de solution de saleté sur le coupon à l‘aide d‘une pipette ou d‘un autre outil. Pour assurer une adhérence maximale aux coupons, ceux-ci sont séchés à température ambiante ou à température de travail pendant une durée déterminée. Cette procédure permet une meilleure simulation de la situation qui se produit réellement dans les équipements de production vides. Les coupons peuvent ensuite être repesés pour déterminer la quantité exacte de saleté appliquée.

Nettoyage

Chaque coupon séché peut ensuite être trempé dans de différents récipients avec la même solution détergente. Les coupons doivent être entièrement recouverts d‘une solution détergente en les plongeant dans le récipient selon un temps prescrit. Le coupon doit ensuite passer dans le récipient suivant pour simuler plus ou moins les conditions réelles du CIP. Le liquide de nettoyage dans le premier bac élimine la plus grande quantité de saleté, tandis que les fractions de liquide dans les tasses suivantes sont de moins en moins chargées de saleté. La couche de saleté sur les coupons devient de plus en plus fine.

On peut aussi utiliser la méthode ‘turbulent falling film’ dans laquelle le liquide de nettoyage est projeté en cascade sur la surface souillée des coupons de test dans des conditions contrôlées (nombre de Reynolds Re = 3.000, à une température de 60°C).

Des coupons peuvent également être placés dans un réservoir afin de simuler encore mieux les conditions réelles.

Vous pouvez opter soit pour l‘immersion totale (réservoir entièrement rempli de la solution détergente) soit pour l‘écoulement en cascade (réservoir pulvérisé de la solution détergente évacuée par la sortie).

Nouveau pesage

Dans tous les cas, les coupons sont séchés et pesés à nouveau après la procédure de nettoyage. La perte de poids enregistrée permet de mesurer la quantité de saleté éliminée (exprimée en µg/cm2).

CRITERES DE CHOIX

- Type et nature des impuretés à éliminer

- Type de surface à nettoyer (rugosité de la surface, sensibilité à la corrosion ou à la détérioration)

- Appareil à nettoyer

- Procédure de nettoyage utilisée

- Propriétés des composants de nettoyage présents dans le détergent

- Qualité de l‘eau

- Résultat de nettoyage souhaité et obtenu

- Risque de résidus de détergents

- De préférence des détergents qui peuvent également éliminer les résidus de maintenance (poussière, graisse et huile)

- Niveau de ‘qualité alimentaire‘

- Impact sur l‘environnement (charge en DCO, eutrophisation possible des eaux de surface, impact du sel, formation de mousse)

- Utilisation sûre

- Nature physique du détergent (liquide, solide)

- Coût du nettoyage des produits chimiques

- Service après-vente

4. Tests des formulations retenues sur les composants du systeme

Dans la quatrième phase, les composants du processus, dont on sait qu‘ils sont difficiles à nettoyer, sont soumis au nombre limité de formulations de détergents qui ont passé le test des coupons. La pratique a montré que les différences entre les tests de coupon et les tests à l‘échelle semi-industrielle peuvent être assez importantes. En même temps, on peut alors déterminer si les joints, les plastiques, etc. ne subissent pas d‘effets de corrosion, de décoloration ou de rétrécissement.

Les pièces nettoyées peuvent être contrôlées de différentes manières pour vérifier le degré d‘élimination de la saleté:

- analyse endoscopique;

- analyse endoscopique;

- perte de poids;

- mesure de la DCO/analyse COT du liquide de nettoyage;

- tests par écouvillonnage.

Par ailleurs, il faut vérifier ensuite l‘état de propreté complet des résidus de détergent. Après analyse des écouvillons prélevés, les quantités de résidus de détergent restant sur les surfaces nettoyées et rincées peuvent être exprimées en µg/cm2.

5. Compatibilite avec l‘installation

Des tests de compatibilité sont nécessaires pour vérifier que les solutions de nettoyage n‘affectent pas ou n‘endommagent pas physiquement les matériaux à nettoyer. Les coupons et les pièces de la machine doivent être immergés dans une solution détergente pendant plusieurs jours ou semaines à une certaine concentration de détergent (par exemple 5%) et à une certaine température de nettoyage. Au terme de cette période d‘immersion, les échantillons d‘acier inoxydable SS 304(L) et SS316(L), d‘aluminium, de matériaux teintés ou galvanisés, de néoprène, de viton, de caoutchouc de silicone, de téflon, d‘EPDM, etc. peuvent être rincés et séchés afin d‘en contrôler l‘aspect, la perte de poids, l‘épaisseur et l‘état de la surface. Les formulations de détergents qui n‘entraînent ni corrosion, ni dommages physiques aux coupons ou aux composants du processus testés après cette longue période d‘exposition peuvent être définies comme étant sans danger pour l‘utilisation visée.

6. Le detergent au meilleur rapport efficacite-prix

Enfin, dans la sixième et dernière étape, ce sont des aspects opérationnels tels que l‘efficacité du nettoyage par rapport au coût et le service après-vente qui feront pencher la balance en faveur d‘un détergent en particulier.

Une fois que le détergent qui donne les meilleurs résultats a été choisi, on peut calculer la concentration qui permettra d‘obtenir juste le bon résultat de nettoyage. Grâce à l‘apport de facteurs énergétiques externes (énergie cinétique et thermique) et du facteur temps de nettoyage (cf. ‘cercle de Sinner‘), cette concentration peut être optimisée à la baisse.

Bien que le processus de sélection soit alors terminé, le travail de ‘validation du nettoyage‘, long et laborieux, commence pour le responsable de la qualité/validation. Ce n‘est pas un composant de l‘appareil qui doit alors être validé, mais bien tous les composants du processus au sein de l‘usine entrent en compte dans le processus de validation. Une validation de nettoyage fluide nécessite différentes procédures d‘analyse qui devraient permettre de déterminer la part de résidus alimentaires et de nettoyage. Pour le client, il est important que le fournisseur les mette à disposition. Le service après-vente peut donc faire gagner beaucoup de temps.