Detergensselectie in de praktijk

Zes stappen om tot de juiste oplossing te komen

Een detergent selecteren om een apparaat vrij te maken van productresiduen, is een veeleisende opdracht. In een voorafgaand artikel gingen we al in op de verscheidene detergensformuleringen en de functie van de componenten die u hierin kan terugvinden. Deze theoretische kennis laat toe om een preselectie uit te voeren, om er vervolgens mee te experimenteren in het labo en ten slotte ook op de werkvloer. Door systematisch te werk te gaan volgens een stappenplan, kan u uiteindelijk zelf het meest geschikte detergent selecteren voor uw toepassing; al dan niet met assistentie van de kant van de leverancier.

1. DOELSTELLINGEN VASTLEGGEN

Het is vooreerst belangrijk te weten welke factoren bepalend zijn bij de keuze van een detergent (zie kaderstuk op de volgende pagina). Vooral de gewenste zuiverheid, het ontwerp van het apparaat (met de gebruikte constructiematerialen), de beschikbare of gebruikte reinigingstechnieken, het aanwezige type vuil, de aard van het productieproces en de chemische samenstelling van de watertoevoer moeten worden vastgelegd en/of geïdentificeerd.

2. Preselectie op basis van alle relevante informatie

Om meer te weten over alle op de markt aanwezige detergensformuleringen, kan men vervolgens te rade gaan bij de diverse aanbieders. Aanvullend op uw theoretische kennis, kunnen zij hun technische kennis en ervaring doorgeven. Ze kunnen ook reeds info verschaffen rond de kostprijs, veiligheid en milieuaspecten. Vooral de kostprijs en milieutaksen kunnen al voldoende zijn om een bepaalde detergensformulering niet in de preselectie op te nemen. Met al deze relevante kennis en informatie, neergeschreven documentatie en productspecificaties, kan een eerste, subjectieve selectie gemaakt worden.

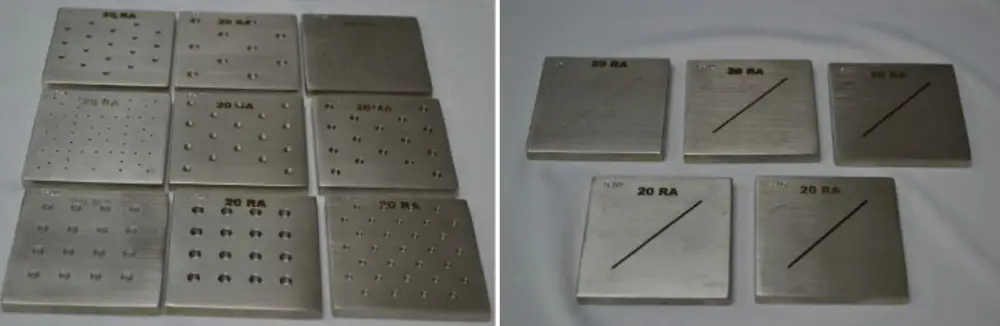

3. Coupontesten

In de derde fase van het selectieproces worden die detergensformuleringen, die de eerste ruwe selectie hebben doorstaan, onderworpen aan laboratoriumtesten. Daarbij worden coupons, gemaakt van hetzelfde materiaal als in de procesuitrusting (veelal SS316L, teflon, PVDF enz.), als te reinigen testsubstraat gebruikt. Die coupons moeten voldoende oppervlakteruwheid bezitten en eventueel kan een vast patroon van dieperliggende poriën worden aangebracht. De coupons worden vervolgens aan een gestandaardiseerde ‘bevuilings- en reinigingsprocedure’ onderworpen.

Het reinigend effect van een detergensformulering t.a.v. een bepaald type vuil kan op verschillende manieren worden bepaald. Ofwel kan het gewichtsverlies van de coupons bedekt met een bepaald type vuil in functie van de reinigingstijd gemeten worden, ofwel kan de vuilvracht van de reinigingsoplossing in functie van diezelfde reinigingstijd worden bepaald.

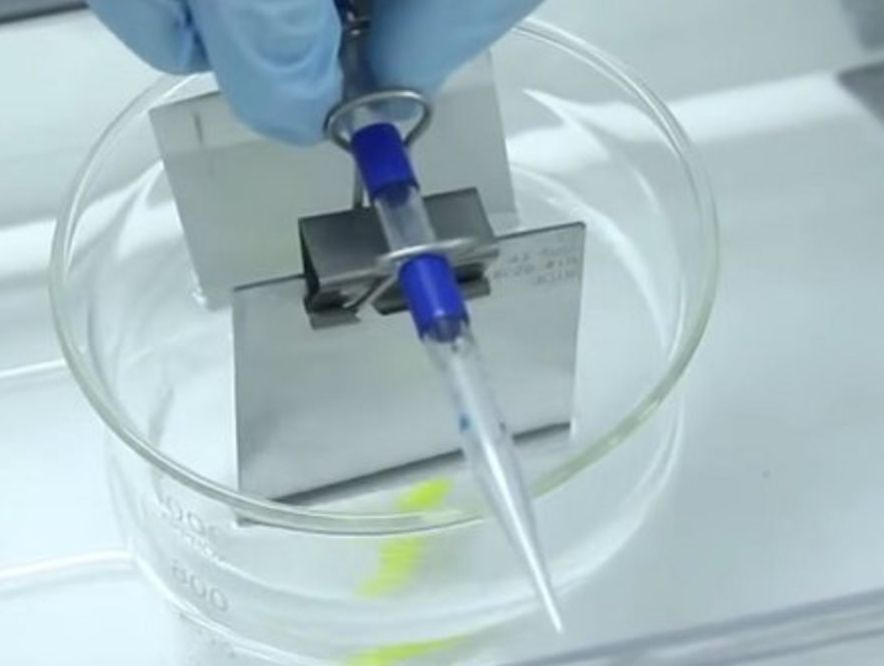

Bevuilen

In het eerste geval wordt elke coupon voor gebruik gewogen. De oppervlakte van de getarreerde coupons wordt dan uniform gecoat met het vuil dat men wil verwijderen. Het aanbrengen van deze laag kan ofwel door dippen in de vuiloplossing, ofwel door een exacte hoeveelheid vuiloplossing met een pipet of ander hulpmiddel op de coupon aan te brengen. Om een maximale adhesie op de coupons te garanderen, worden de coupons gedurende een vooropgestelde tijd bij kamertemperatuur of de werktemperatuur gedroogd. Deze werkwijze laat toe om de reële situatie die zich voordoet in lege productieapparatuur beter te simuleren. De coupons kunnen dan opnieuw gewogen worden om de aangebrachte hoeveelheid vuil exact te bepalen.

Reinigen

Elke gedroogde coupon kan vervolgens in verschillende bekers met dezelfde detergens-oplossing gedompeld worden. De coupons moeten volledig met reinigingsvloeistof bedekt worden, door ze volgens een voorgeschreven tijd in de beker te dompelen. Vervolgens moet de coupon worden overgebracht naar de volgende beker, zodat reële CIP-omstandigheden min of meer worden nagebootst. De reinigingsvloeistof in de eerste beker verwijdert de grootste hoeveelheid vuil, terwijl de vloeistoffracties in de daaropvolgende bekers steeds minder met vuil beladen worden. De vuillaag op de coupons wordt immers steeds dunner.

Als alternatief kan ook gebruik worden gemaakt van de ‘turbulent falling film’-methode, waarbij de reinigingsvloeistof onder gecontroleerde omstandigheden (Reynolds-getal Re = 3.000, temperatuur 60°C) in cascade over het bevuilde oppervlak van test-coupons wordt gestuurd.Om de reële omstandigheden nog beter na te bootsen, kunnen de testcoupons ook in een tank worden aangebracht. Ofwel kan men dan kiezen voor volledige onderdompeling (tank volledig gevuld met de detergensoplossing) of ‘cascade flow’ (tank besproeid met detergensoplossing die via de uitlaat wordt afgevoerd).

Herwegen

In alle gevallen worden de coupons na de reinigingsprocedure opnieuw gedroogd en gewogen. Het geregistreerde gewichtsverlies is een maat voor de hoeveelheid vuil die verwijderd wordt (uitgedrukt in µg/cm2).

KEUZEFACTOREN

- Type en aard van de te verwijderen onzuiverheden

- Aard van het te reinigen oppervlak (oppervlakteruwheid, gevoeligheid voor corrosie of aantasting)

- Apparaat dat moet worden gereinigd

- Gehanteerde reinigingsprocedure

- Eigenschappen van de reinigingscomponenten aanwezig in het detergent

- Waterkwaliteit

- Gewenst en bereikt reinigingsresultaat

- Risico op detergensresiduen

- Detergenten die bij voorkeur ook onderhoudsresiduen (stof, vet en olie) kunnen verwijderen

- ‘Food grade’-karakter

- Milieubelasting (COD-load, mogelijke eutrofiëring van oppervlaktewaters, zoutbelasting, schuimvorming)

- Veilig in gebruik

- Fysische natuur van detergent (vloeibaar, vast)

- Kost van de reinigingschemicaliën

- Service na verkoop

4. Weerhouden Formuleringen testen op procesonderdelen

In de vierde fase worden procesonderdelen, waarvan gekend is dat ze moeilijk te reinigen zijn, onderworpen aan het beperkte aantal detergensformuleringen dat de coupon-testen heeft overleefd. De praktijk heeft immers uitgewezen dat de verschillen tussen de coupon-testen en de testen op semi-industriële schaal vrij groot kunnen zijn. Tezelfdertijd kan men dan uitmaken of dichtingen, plastics enz. geen corrosie-, verkleurings- of krimpeffecten ondergaan.

Men kan de gereinigde stukken op verschillende manieren controleren op de graad van vuilverwijdering:

- endoscopisch onderzoek;

- gewichtsverlies;

- COD-meting/TOC-analyse van de reinigingsvloeistof;

- swabtesten.

Bovendien moet de volledige wegspoelbaarheid van detergensresten nadien gecheckt worden. Na analyse van de genomen swabs, kunnen de hoeveelheden detergensresiduen die achterblijven op de gereinigde en gespoelde oppervlakken worden uitgedrukt in µg/cm2.

5. Compatibiliteit met apparatuur

Compatibiliteitstesten zijn nodig om na te gaan of de reinigingsoplossingen de te reinigen materialen niet aantasten of fysisch beschadigen. Coupons en machineonderdelen moeten hiertoe verschillende dagen of weken in een detergensoplossing worden ondergedompeld bij een bepaalde detergensconcentratie (bv. 5%) en reinigingstemperatuur. Op het einde van deze immersieperiode kunnen de stalen uit roestvrijstaal SS 304(L) en SS316(L), aluminium, vertint of gegalvaniseerd materiaal, neopreen, viton, silicone rubber, teflon, EPDM ... gespoeld en gedroogd worden om uitzicht, gewichtsverlies, dikte en hardheid van het oppervlak te controleren. Detergensformuleringen die na deze lange blootstellingsperiode geen corrosie of fysische beschadiging van de geteste coupons of procescomponenten teweegbrengen, kunnen als veilig voor gebruik gedefinieerd worden.

6. detergent met beste efficiëntie-kostverhouding

Ten slotte, in de zesde en laatste stap, zullen operationele aspecten zoals de reinigingsefficiëntie versus kost en service na verkoop de balans in het voordeel van een bepaalde detergensformulering doen overhellen.

Eens het reinigingsmiddel dat de beste resultaten opleverde, gekozen is, kan men die concentratie bepalen die nog net voor een afdoende reiniging zorgt. Dankzij de inbreng van externe energiefactoren (kinetische en thermische energie) en de factor reinigingstijd (cfr. ‘Sinner’s circle’) kan deze concentratie neerwaarts geoptimaliseerd worden.

Hoewel het selectieproces dan achter de rug is, begint voor de kwaliteits-/validatieverantwoordelijke het tijdrovende en arbeidsintensieve ‘reinigingsvalidatie’-werk. Niet slechts één apparaatcomponent moet dan worden gevalideerd; alle procescomponenten binnen de fabriek maken deel uit van het validatieproces. Een vlotte reinigingsvalidatie vraagt verschillende analyseprocedures die moeten toelaten levensmiddelen- en reinigingsresiduen te bepalen. Voor de klant is het belangrijk dat de leverancier die ter beschikking stelt. Service na verkoop kan hier dus veel tijdsbesparing opleveren.