Le convoyeur, l'agent de liaison du processus de production

Ici aussi, l'automatisation devient de plus en plus importante

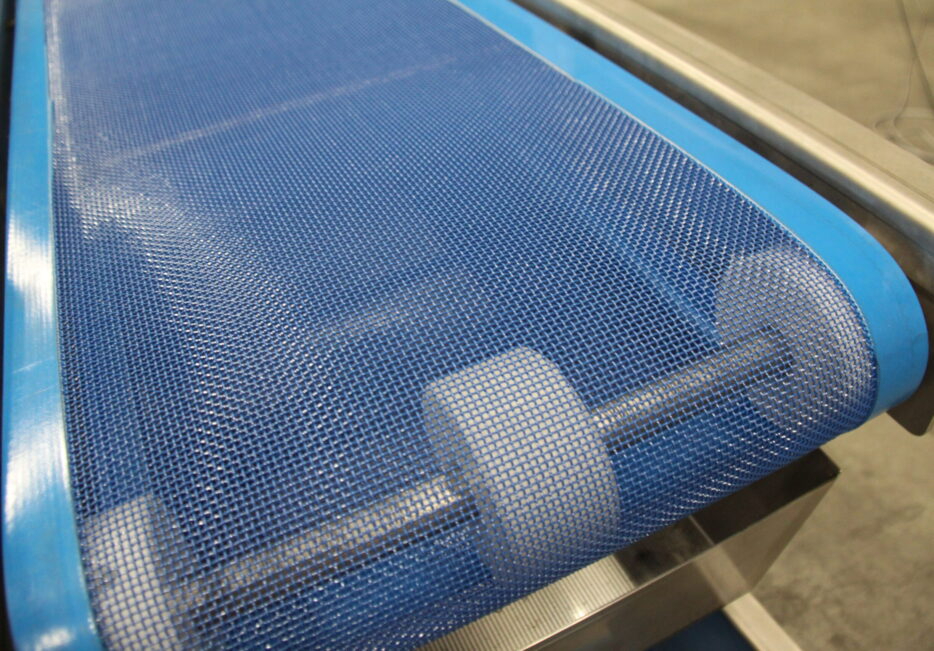

Les convoyeurs à bande sont les agents de liaison du processus de production et sont essentiels pour déplacer rapidement et efficacement les matières premières, les produits semi-finis et les produits finis. L'industrie alimentaire en possède de toutes les formes, tailles et versions, mais il y a une caractéristique qui ne peut absolument pas être compromise: c'est la nettoyabilité optimale. Avec la montée des lignes intégrées, qui obligent les convoyeurs à 'collaborer' de manière transparente avec les robots industriels et à s'intégrer aux systèmes ERP et MES, l'automatisation devient de plus en plus importante ici aussi.

Fatal

Si l'on est déjà familiarisé dans l'industrie alimentaire avec l'importance d'une bonne hygiène pour les machines de prétraitement et de production, le fait que cela s'applique également aux convoyeurs est moins évident. Mais attention: un convoyeur à bande contaminé - qu'il s'agisse de micro-organismes, de produits chimiques, de saleté ou d'autres composants - est 'fatal' à tout processus de production alimentaire. Chaque bande transporteuse doit donc répondre à des exigences strictes en matière d'hygiène, et cela commence par la conception.

Conception hygiénique

Les principes et les directives élaborés par l'European Hygienic Engineering & Design Group (EHEDG) - un consortium composé de fabricants, de producteurs de denrées alimentaires, d'instituts de recherche et d'organismes publics qui surveille également le respect de ces exigences - jouent un rôle prépondérant dans ce domaine.

Le matériau des structures conçues de manière hygiénique:

- ne doit pas être corrosif, toxique ou contaminant;

- doit être facile à nettoyer

- doit être lisse pour éviter l'accumulation de résidus alimentaires/micro-organismes dans les aspérités;

- doit être facile à (dé)monter;

- doit résister aux détergents et aux désinfectants.

Souvent, un 'modèle prêt à l'emploi' suffit, mais parfois, il faut une conception spéciale. Un exemple est le clean conveyor belt (CCB) modulaire, qui est moins susceptible d'être contaminée grâce notamment à l'utilisation restreinte de pièces mobiles et/ou rotatives.

Types de convoyeurs

L'industrie alimentaire dispose de convoyeurs de tous types, tailles et conceptions. Souvent, le matériau du tapis et le type de convoyeur sont étroitement liés.

Types de matériaux

Plastique

Plastiques couramment utilisés:

- le polyéthylène (PE) présente une bonne résistance chimique, une faible absorption d'eau et est flexible et résistant aux chocs, même à basse température. Les tapis en PE conviennent aux applications légères et moyennement lourdes, par exemple pour le transport de fruits et légumes frais;

- le polypropylène (PP) résiste à une large gamme de produits chimiques, de détergents et d'acides. Toutefois, ce plastique devient fragile à des températures inférieures à 6°C. Les bandes en PP sont utilisées pour le transport d'ingrédients bruts, de produits semi-finis et d'aliments emballés;

- le polyoxyméthylène (POM ) résiste aux produits de nettoyage (agressifs) et est donc facile à nettoyer. Le POM se comporte bien dans les plages de température spécifiques à la production alimentaire; ses applications sont similaires à celles du PP;

- le polyuréthane (PU) est élastique, flexible, résistant à l'abrasion et très résistant aux huiles et aux graisses. Les courroies en PU conviennent donc au transport de la viande, du poisson et des produits de boulangerie, entre autres. Le PU à âme pleine, composé d'un seul matériau homogène sans couches ni revêtements, qui garantit des propriétés de tapis constantes sur toute son épaisseur, est en plein essor;

- le polychlorure de vinyle (PVC) est léger, solide, résistant aux produits chimiques, durable et relativement peu coûteux, mais il se déforme ou se dégrade en cas d'exposition prolongée à la chaleur. Il est idéal pour le transport de produits emballés et de poids moyen tels que les fruits et légumes.

Caoutchouc

Types de caoutchouc couramment utilisés:

- le caoutchouc nitrile (NBR ) est résistant à l'abrasion et particulièrement résistant aux huiles, graisses et autres produits chimiques présents dans les environnements de transformation des aliments. Le NBR convient à des températures comprises entre -40°C et +120°C et, en partie pour cette raison, trouve des applications dans les boulangeries et dans le traitement de la viande et des produits laitiers;

- le caoutchouc silicone est flexible, élastique et résistant aux produits chimiques. Il peut supporter des températures extrêmement élevées et basses. C'est pourquoi ce type de caoutchouc est utilisé dans les convoyeurs pour les fours et les lignes de congélation, entre autres.

Un convoyeur à bande contaminé est 'fatal' pour tout processus de production alimentaire

Acier inoxydable (inox)

Qualités d'acier inoxydable couramment utilisées:

- L'acier inoxydable AISI 304 est très résistant à la corrosion et possède de bonnes propriétés mécaniques. Il résiste également à la plupart des acides oxydants, d'où son utilisation pour le transport des produits laitiers, de la viande et des boissons (non alcoolisées), entre autres;

- L'AISI 316 présente une résistance supérieure à la corrosion et à la température et est durable, ce qui lui confère un large éventail d'applications. Il se caractérise par son utilisation dans des applications salissantes, par exemple les petits biscuits (sa structure ouverte permet aux produits de passer à travers) ;

- L'AISI 430 est résistant au magnétisme et à la corrosion - bien que moins que les deux matériaux mentionnés plus haut - et il est utilisé pour les surfaces et les composants en contact avec des denrées alimentaires sèches, entre autres.

Formes d'exécution

Convoyeur en treillis métallique

Ce type de convoyeur est utilisé dans les situations où la ventilation, le drainage et le contrôle de la température sont importants. Les convoyeurs en treillis métalliques peuvent supporter des températures extrêmes, ce qui les rend adaptés aux environnements à haute et basse température.

Avantages:

- L'application diffère: les variantes solides et résistantes à l'usure peuvent être utilisées dans des conditions difficiles, tandis que la bande à grille, largement utilisé dans les boulangeries, est extrêmement fragile;

- augmente la productivité grâce à un refroidissement, un séchage et un drainage plus efficaces.

Inconvénients:

- ne convient pas au transport de matériaux petits et/ou fins et de produits instables et/ou irréguliers;

- système d'entraînement complexe.

Convoyeur centrifuge (également appelé convoyeur à plat)

Utilisé pour le transport de produits en vrac, granuleux ou de petite taille sur une courte distance. À partir d'un disque rotatif ou d'un tambour, ces produits se déplacent sous l'influence des forces centrifuges jusqu'au bord, puis jusqu'à la partie suivante du processus.

Avantages:

- déplacement efficace des matériaux sur de courtes distances;

- moins de pièces mécaniques, donc moins d'entretien.

Inconvénients:

- ne convient pas aux produits fragiles ou délicats;

- moins de prise sur la position des matériaux à déplacer.

Convoyeur tourné

Ce type de convoyeur - généralement une structure en hélice ou en spirale - est principalement utilisé pour combler les différences de hauteur, pour faire office de tampon et/ou pour refroidir dans les endroits où l'espace est limité.

Avantages:

- gain de place, car il n'est pas nécessaire d'ajouter des équipements supplémentaires

- optimisation du processus de production grâce à l'amélioration du flux de marchandises.

Inconvénients:

- ne convient pas aux produits fragiles ou instables ;

- la conception complexe nécessite beaucoup de capitaux et d'entretien.

Convoyeur magnétique

Des (électro)aimants puissants sont placés sous la bande et ont une triple tâche: détection et élimination des métaux pendant et à la fin du processus de production (contrôle final), transport d'emballages contenant des composants métalliques et prévention de la contamination métallique dans les matières premières et les emballages finaux.

Avantages:

- élimination précoce des contaminants métalliques;

- transport stable des emballages métalliques (réduction du risque d'endommagement du produit).

Inconvénients:

- coûts initiaux et de maintenance élevés, en raison de la complexité de la conception;

- ne convient qu'aux matériaux ferromagnétiques.

Convoyeur à bande télescopique

Il se compose de plusieurs segments rétractables et extensibles, ce qui permet de faire varier (automatiquement) sa longueur, à la manière d'un télescope. Il est utilisé à différents stades du processus de production, depuis le transport des matières premières jusqu'à l'acheminement des produits finis vers les stations d'emballage.

Avantages:

- peu encombrant grâce à sa forme compacte ;

- facile à intégrer dans diverses gammes de produits.

Inconvénients:

- coût relativement élevé en termes d'achat, d'entretien et de consommation d'énergie;

- capacité de charge limitée en raison de la construction.

Certains convoyeurs à bande se prêtent mieux que d'autres à l'automatisation

Convoyeurs à bande avec fonction de vide

Dans ce cas, un vide est créé sous le convoyeur à bande afin de fixer le matériau. Des perforations stratégiquement placées dans la bande assurent un flux d'air et une aspiration appropriés. Des chambres à air fermées situées sous la bande permettent de générer et de maintenir le vide.

Avantages:

- la force du vide assure un positionnement précis;

- s'adapte facilement à tous les types de lignes de production.

Inconvénients:

- le produit à transporter ne doit pas être (trop) épais ou lourd;

- le système consomme beaucoup d'énergie.

L'entretien

Les points importants de l'entretien sont les suivants

- Contrôle/inspection

• de la tension des pneus et des courroies, des roulements, des rouleaux, des tambours et des autres composants pour détecter les dommages visibles et/ou l'usure;

• les moteurs et les systèmes d'entraînement, en particulier les (joints des) joints des arbres d'entraînement ;

• l'alignement pour déceler les défauts d'alignement et l'usure.

- Le nettoyage, qui consiste à

• l'élimination quotidienne des résidus alimentaires et de la saleté afin de prévenir la croissance bactérienne et la contamination. Pour les entraînements revêtus ou pulvérisés, vérifier que le revêtement ou les couches de peinture ne s'écaillent pas et que le boîtier n'est pas corrodé ;

• un nettoyage en profondeur comprenant le démontage et le nettoyage des pièces difficiles d'accès.

- Lubrification

• en utilisant des lubrifiants de qualité alimentaire (y compris pour les entraînements) ;

• conformément au calendrier et aux recommandations du fabricant.

Pour des raisons de maintenance, le choix se porte de plus en plus sur un convoyeur à châssis ouvert équipé d'une bande massive ou d'une bande à maillons modulaires.

Intégration en ligne et automatisation

L'intégration en ligne devient de plus en plus la norme dans l'industrie manufacturière; les bandes transporteuses doivent donc pouvoir 'collaborer' avec des robots industriels et d'autres équipements. L'automatisation rend cela possible et permet de réguler avec précision la vitesse et la synchronisation, ce qui se traduit par un flux de produits cohérent et efficace et par une rationalisation du processus dans son ensemble.

Les convoyeurs peuvent également être reliés à des logiciels d'amélioration de l'efficacité, tels que Enterprise Resource Planning (ERP) et Manufacturing Execution Systems (MES). Cela permet d'obtenir une vue complète et intégrée de toutes les étapes, ressources et activités du processus de production, y compris celles des convoyeurs. Avec les versions susmentionnées, ce n'est pas un problème à condition d'utiliser les bonnes technologies et solutions. Ces dernières devront être examinées pour chaque type, mais l'exploration de ces possibilités en vaut vraiment la peine.

En collaboration avec Dertec, Geysen et IC-S