La sécurité microbiologique peut et doit être plus durable

Les méthodes traditionnelles font l'objet d'une concurrence saine et énergique

L'industrie alimentaire est sous pression en raison de la hausse des prix de l'énergie et de la transition énergétique rendue nécessaire par le changement climatique. Au banc des accusés, la pasteurisation et la stérilisation, entre autres, qui, en raison de leur consommation d'énergie, ne cadrent plus avec les politiques de durabilité. Ceux qui sont mis au défi trouvent des solutions, et sur ce point, l'industrie alimentaire ne déçoit pas une fois de plus.

Les aliments doivent être sûrs sur le plan microbiologique, mais pas au détriment du goût, de la texture et/ou de la valeur nutritionnelle. Les méthodes classiques telles que la vapeur et la chaleur sont généralement suffisantes, mais elles sont soumises à des pressions en raison des coûts énergétiques élevés. La demande de solutions évolutives et durables est donc forte et, heureusement, les réponses ne se font pas attendre.

Combattre

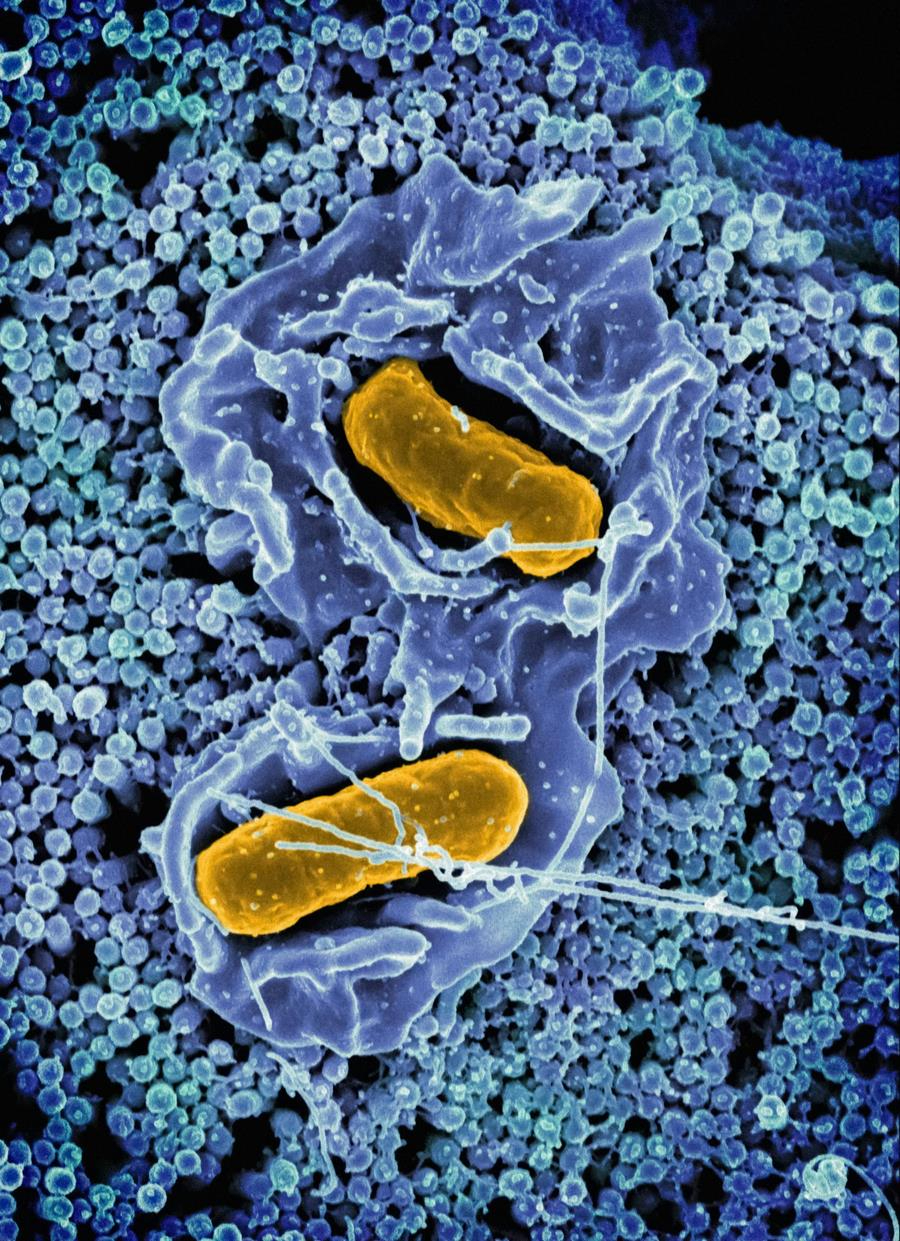

La détérioration des aliments et les infections alimentaires représentent un risque majeur pour la santé publique et l'économie. Il est particulièrement important de les combattre pour garantir la sécurité alimentaire et contribuer à réduire les déchets alimentaires.

Travailler dans de bonnes conditions d'hygiène

Comme il vaut mieux prévenir que guérir, il est essentiel de travailler de manière hygiénique à tout moment. Cela comprend l'hygiène personnelle (lavage fréquent des mains, vêtements appropriés), la manipulation correcte des matières premières et des produits (conditions de stockage appropriées, protection contre la contamination), la propreté des surfaces de travail et des matériaux (nettoyage et désinfection en temps utile) et l'utilisation des bonnes méthodes de travail (prévention de la contamination croisée).

Méthodes chimiques

Elles inhibent les micro-organismes, réduisent l'activité de l'eau et protègent contre les changements chimiques, les toxines et les spores. En voici quelques exemples:

- les conservateurs tels que les sels, les sucres, les acides, les sulfites et les sorbates;

- les phénols (dans la fumée) et les composés phénoliques;

- le traitement par des gaz tels que le dioxyde de carbone, l'azote et l'oxyde d'éthylène.

Ces méthodes n'étant pas toujours suffisantes, on a recours à la technologie des haies.

Technologie hurdle (ou technologie "des obstacles")

Il s'agit de l'utilisation de différents obstacles (hurdles) pour inhiber ou détruire les micro-organismes. Quelques exemples:

- température élevée + pH faible: le traitement thermique tue une série de microbes, l'ajout d'acide acétique ou citrique inhibe la survie et la croissance des bactéries restantes;

- basse température + faible activité de l'eau (aw): le refroidissement ralentit le métabolisme microbien, la faible activité de l'eau empêche les bactéries de se multiplier;

- pH bas + nitrites + refroidissement: les différentes barrières empêchent à la fois la croissance bactérienne et la formation de toxines.

Cette technologie est déjà largement appliquée aux Pays-Bas et en Belgique, notamment dans l'industrie de la viande et du poisson.

Pasteurisation

Dans ce processus, le produit alimentaire est chauffé pendant une courte période, ce qui permet de tuer une grande partie des agents pathogènes tels que Salmonella, Listeria et E. coli. Le produit est ensuite rapidement refroidi à quelques degrés Celsius pour limiter la croissance des micro-organismes restants. À condition d'être conservés au frais, les produits pasteurisés ont une durée de conservation de quelques jours à quelques semaines.

Stérilisation à la vapeur/traitement à la vapeur sous pression

Le produit est placé dans un autoclave, puis de la vapeur d'eau sous pression est fournie. À 2 bars, l'eau bout à 121 °C, ce qui assure un chauffage rapide et homogène. Les micro-ondes assurent un chauffage volumétrique tandis que la vapeur sous pression répartit la chaleur de manière plus homogène et évite les points froids.

Équilibre

La sécurité microbienne exige un juste équilibre entre la sécurité alimentaire et l'extensibilité, tout en maintenant les caractéristiques de qualité.

Sécurité alimentaire et évolutivité

La sécurité alimentaire et l'extensibilité sont inextricablement liées, car l'extensibilité d'un processus a une incidence directe sur la gestion des risques et la constance de la qualité.

La sécurité alimentaire est une condition préalable pour opérer sur le terrain. Les points importants sont les suivants:

- la protection des consommateurs: la contamination microbiologique peut entraîner des infections alimentaires, voire des empoisonnements;

- le respect des exigences légales, y compris les systèmes HACCP et les réglementations européennes en matière d'hygiène.

L'évolutivité est la capacité d'augmenter l'échelle de manière à ce que les risques microbiologiques restent gérables et que la sécurité et la qualité soient assurées. Les points importants sont les suivants:

- cohérence du processus: les différents paramètres du processus doivent être cohérents et reproductibles;

- le risque de contamination: chaque lien de stockage et de transport est une source potentielle de contamination.

Maintien des caractéristiques de qualité

La sécurité, comme indiqué ci-dessus, est une exigence fondamentale, mais la qualité des denrées alimentaires ne doit pas en souffrir, car le produit devient alors invendable.

Les aliments doivent être sûrs d'un point de vue microbiologique sans compromettre le goût, la texture ou la valeur nutritionnelle

Les additifs chimiques présents dans certains produits peuvent avoir un effet désagréable sur la perception du goût, de l'odeur, de la texture ou de l'apparence. Par exemple, le sorbate de potassium peut donner un arrière-goût légèrement amer à des doses élevées, et les sulfites peuvent donner au vin et aux fruits secs une odeur piquante et chimique.

La pasteurisation peut notamment entraîner:

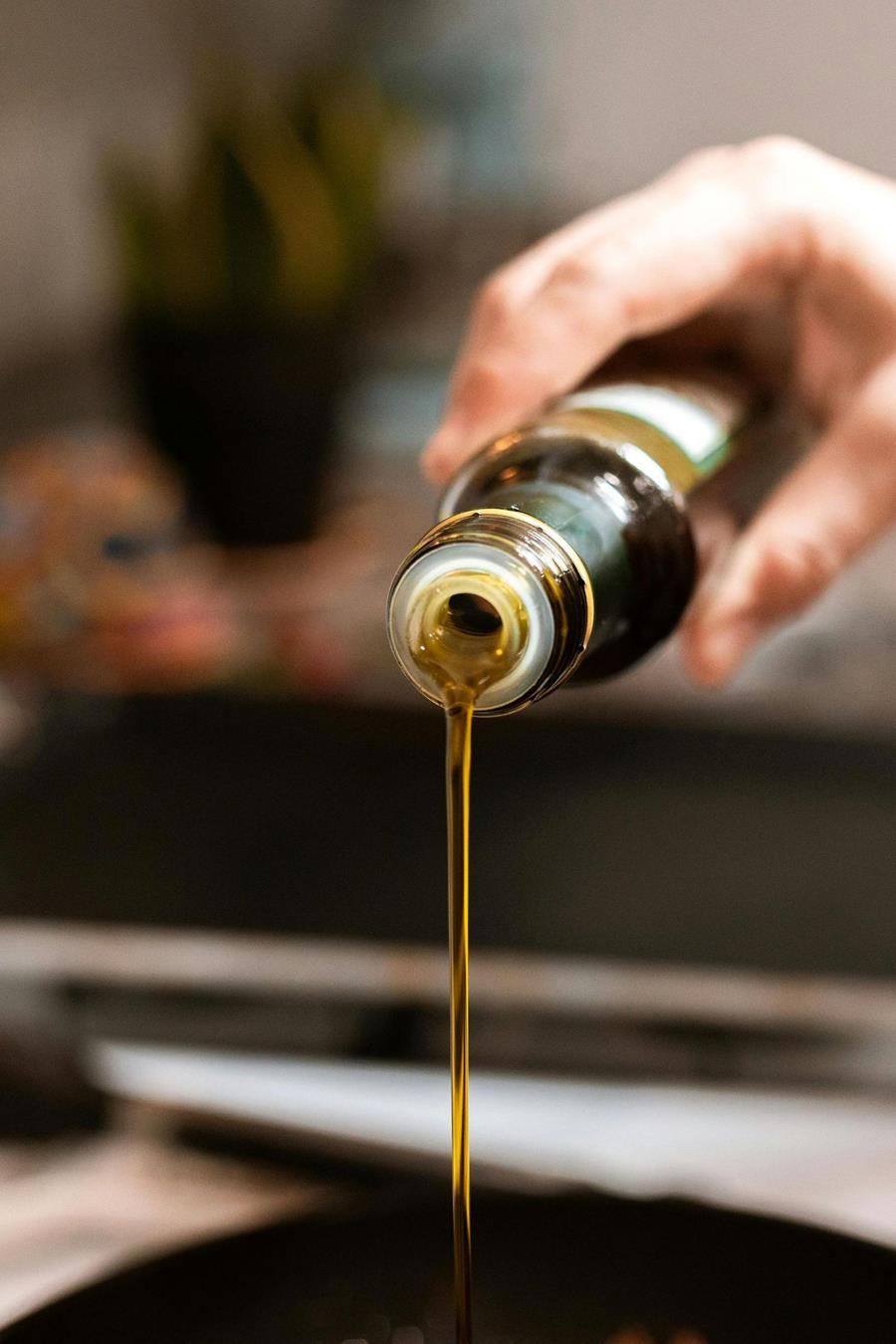

- des modifications de la saveur, dues à la dégradation des composés aromatiques sensibles à la chaleur (herbes, épices, huiles essentielles);

- des modifications de l'odeur, dues à la dégradation des substances aromatiques volatiles (esters, aldéhydes, pyrazines);

- les modifications structurelles dues à la dénaturation des protéines et à la perte partielle des enzymes.

Dans le cas de la stérilisation, il s'agit:

- des modifications de la couleur et de la saveur, dues par exemple à la réaction de Maillard et à la caramélisation;

- du ramollissement des fruits et légumes dû à la décomposition des parois cellulaires;

- de la dénaturation des protéines, qui rend la viande et le poisson plus fermes et plus secs;

- de l'oxydation des lipides entraînant le rancissement;

- de la diminution des vitamines sensibles à la chaleur, telles que les vitamines B et C.

Conservation durable

Comme nous l'avons mentionné, l'industrie alimentaire est sous pression en raison de l'augmentation des prix de l'énergie et de la transition énergétique. C'est pourquoi on recherche des techniques de conservation plus douces qui garantissent à la fois la sécurité microbienne et la qualité des produits.

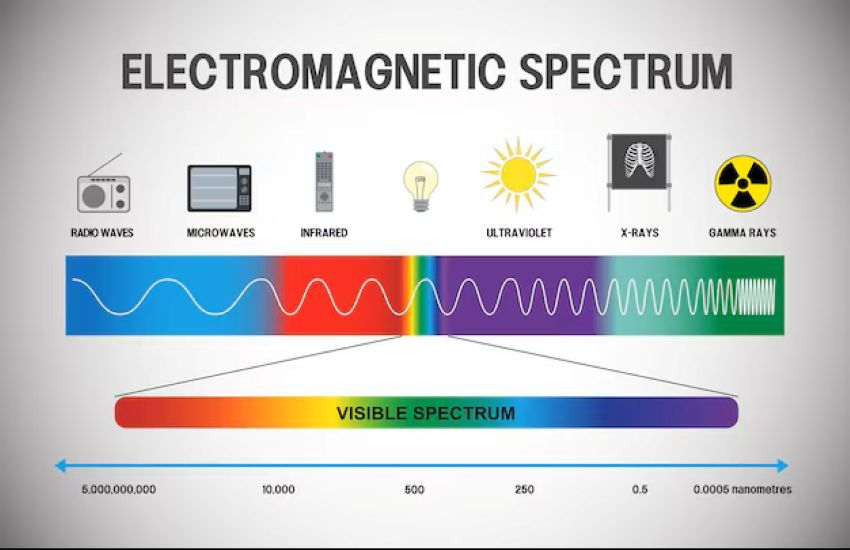

La technologie MW

Cette technique - MW pour MicroWave - est une méthode douce, rapide et économe en énergie qui répond aux deux critères mentionnés ci-dessus. La condition préalable est que les paramètres tels que la puissance et la fréquence du rayonnement micro-ondes, la distribution du champ électromagnétique et la durée du chauffage soient correctement choisis, réglés et contrôlés.

Fonctionnement

Les micro-ondes sont absorbées par les molécules dipolaires (avec un côté positif et un côté négatif), qui tournent rapidement. L'augmentation de la température entraîne une inactivation irréversible des protéines/enzymes, ce qui provoque la mort des micro-organismes. Toutefois, la dégradation thermique du produit et/ou la dégradation des vitamines et/ou des oxydants ne se produit pas; le traitement est trop court pour cela.

Le chauffage inégal par micro-ondes ne garantit pas l'inactivation des micro-organismes; la technologie hurdle est alors appropriée.

Aux Pays-Bas et en Belgique, la technologie des haies est déjà largement utilisée, en particulier dans l'industrie de la viande et du poisson

Application

MW convient aux produits dont l'activité de l'eau ou la consistance liquide est relativement élevée, tels que les soupes, les sauces, les aliments pour bébés et les aliments diététiques. Pour les produits moyennement visqueux, la condition préalable est que même les zones les plus froides atteignent la température souhaitée. Pour les produits à forte viscosité, la technologie du micro-ondes est combinée à un traitement par pression ou par vapeur afin d'améliorer l'efficacité et l'uniformité. Les matières premières sèches et les produits riches en matières grasses conviennent moins bien, car les micro-ondes agissent alors de manière inégale, notamment en raison de la faible quantité d'eau présente et de la structure dure.

Technologie RF

Cette technologie - RF pour Radio Frequency - est une méthode physique de chauffage des produits alimentaires. Pour ce faire, l'aliment est placé dans un champ électromagnétique dont l'intensité est réglable (fréquence de 27,12 MHz principalement).

Fonctionnement

La RF provoque la rotation des molécules dipolaires. Le frottement qui en résulte provoque un réchauffement rapide et uniforme, y compris au cœur du produit. Dans les méthodes conventionnelles, ce processus se déroule de l'extérieur vers l'intérieur. La profondeur de pénétration des RF est également beaucoup plus importante que celle des MW. La RF permet, selon l'application, un chauffage homogène, une décontamination, une pasteurisation, une stérilisation ou un séchage.

À condition d'être conservés au frais, les produits pasteurisés ont une durée de conservation de quelques jours à quelques semaines. La durée de conservation finale est fortement déterminée par la méthode d'emballage et la prévention de la recontamination après la pasteurisation.

Application

L'application la plus courante à l'heure actuelle est la décongélation partielle de produits congelés (tempérage). Cependant, la RF offre une également une solution pour:

- réchauffer/pasteuriser du pain, des produits de boulangerie et des céréales, des noix et des fruits secs;

- traiter des produits (très visqueux) à condition qu'ils contiennent suffisamment d'eau;

- la décontamination à sec des céréales, du riz, des noix, des grains de café et des graines, entre autres, c'est-à-dire sans utilisation d'eau ou de produits chimiques liquides (décontamination à sec des produits de base).

Pour augmenter encore l'efficacité énergétique, des systèmes hybrides sont parfois utilisés, par exemple le RF avec une pompe à chaleur.

Champs électriques pulsés

La technologie PEF - pour Pulsed Electric Fields (champs électriques pulsés) - est relativement récente. Il s'agit d'une technique dite non thermique dans laquelle des impulsions électriques très courtes et très fortes sont envoyées à travers un produit.

Fonctionnement

L'aliment (un jus de fruit, par exemple) traverse une chambre de traitement contenant des électrodes. Celles-ci génèrent de puissantes impulsions de tension (jusqu'à plusieurs dizaines de kV par cm) pendant quelques micro ou millisecondes. En raison de l'intensité élevée, les membranes sont perforées, ce qui entraîne d'abord la mort des cellules, puis celle des micro-organismes. Les caractéristiques de performance dépendent donc de paramètres tels que l'intensité du champ électrique, la durée et la fréquence des impulsions, ainsi que des propriétés du produit telles que la composition, la conductivité et la teneur en eau.

Application

Le PEF convient aux aliments liquides/pompables, car le courant électrique doit pouvoir circuler à travers le produit. La perte de saveur, d'arôme et de couleur est beaucoup moins importante que dans le cas des traitements thermiques. Pour les produits visqueux, l'efficacité diminue à mesure que la viscosité augmente; les produits à forte viscosité nécessitent des ajustements de l'équipement et/ou de la formulation du produit. Le PEF est moins adapté aux matières premières sèches. Celles-ci doivent être hydratées ou d'autres technologies doivent être employées pour maximiser l'effet.

Conservation innovante

Il existe actuellement une gamme de technologies de conservation durables en cours de développement qui contribuent non seulement à réduire l'empreinte carbone, mais aussi à réduire le gaspillage alimentaire.

Bioconservation

Cette approche écologique repose sur des connaissances récentes en matière de microbiologie et de sécurité alimentaire. Elle utilise des microbiotes naturels ou contrôlés (micro-organismes vivant sur ou dans certains organismes) et/ou des antimicrobiens (substances qui inhibent la croissance des micro-organismes ou les tuent).

Traitement à haute pression

Il s'agit de soumettre des produits dans une chambre scellée à une pression hydrostatique allant de 400 à 600 MPa, généralement avec de l'eau comme milieu. Les structures cellulaires sont ainsi brisées et les micro-organismes et enzymes sont inactivés. La pression étant isotrope, l'uniformité est également accrue.

Technologie du plasma froid

Dans cette méthode non thermique, une phase gazeuse partiellement ionisée (plasma) est utilisée sur les surfaces alimentaires. L'air est généralement utilisé à cette fin, parfois enrichi d'oxygène supplémentaire ou d'un gaz inerte tel que l'argon. Le fait qu'aucun additif chimique ne soit nécessaire rend cette méthode intéressante pour les applications durables.

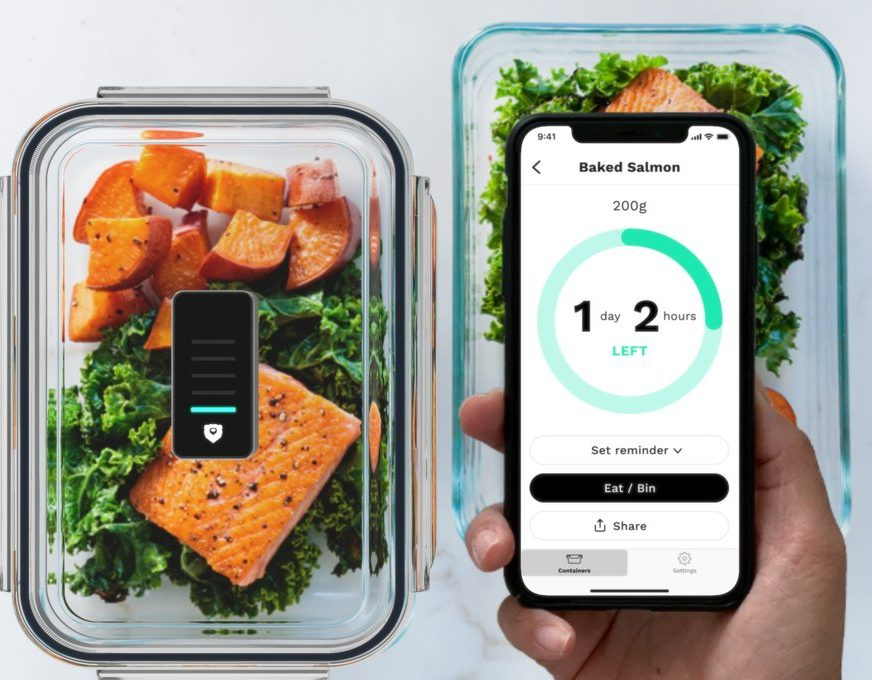

Emballages intelligents

Ces emballages (sans pile) sont capables de contrôler la fraîcheur des aliments en temps réel et, si nécessaire, de libérer des substances actives qui prolongent la durée de conservation. Cette technologie fait appel à des capteurs et à la communication en champ proche (NFC), un système d'échange d'informations sans fil dans un rayon de dix centimètres.

En collaboration avec Food Assist et Medtradex