L'INSPECTION DE VISION EVITE LES RAPPELS

Controle par camera de l'emballage et du produit

Produits mal étiquetés, emballages non étanches ou codes-barres illisibles: on ne peut pas les exclure, mais avec un système d'inspection par vision, on peut éviter que ces emballages erronés aboutissent dans le rayon. De plus, de tels systèmes de caméras peuvent se charger des contrôles de produit, en complément des détecteurs de métaux ou de rayons X. Nous commentons leur construction et survolons toutes les fonctionnalités et limites.

CONSTRUCTION GENERALE

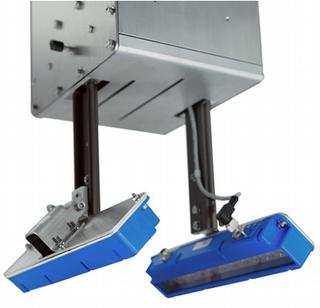

Un système d'inspection par vision est généralement intégré 'en ligne' après l'emballeuse ou la peseuse et étiqueteuse, selon que l'étiquette contient ou pas des informations variables (par exemple, différentes données de produit sur une même ligne). En fonction de ce qui doit être contrôlé (voir plus loin), il contient une ou plusieurs (sortes de) caméras pour le contrôle des emballages qui passent sur le convoyeur à bande. Ceux-ci peuvent être contrôlés par le haut, par le côté ou par le bas.

Un système d'inspection par vision est généralement intégré 'en ligne' après l'emballeuse ou la peseuse et étiqueteuse, selon que l'étiquette contient ou pas des informations variables (par exemple, différentes données de produit sur une même ligne). En fonction de ce qui doit être contrôlé (voir plus loin), il contient une ou plusieurs (sortes de) caméras pour le contrôle des emballages qui passent sur le convoyeur à bande. Ceux-ci peuvent être contrôlés par le haut, par le côté ou par le bas.

Après avoir été 'appris', les emballages conformes au marché servent de référence pour le contrôle visuel. Les emballages dont l'écart vis-à-vis de de cette référence excède les limites de tolérance, sont retirés du convoyeur à bande par un système d'éjection automatique et aboutissent dans un bac collecteur.

Sur le HMI, on voit en temps réel les images des emballages qui défilent, et les photos des produits tant conformes que rejetés peuvent être sauvegardées par lot dans une base de données. Ces images peuvent se révéler utiles lors de rappels éventuels.

CONTROLE DE L'EMBALLAGE

Inspection de l'étiquette

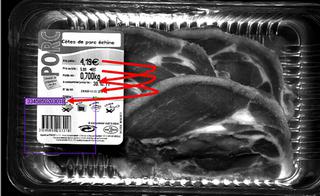

Un premier type de caméra contrôle l'étiquette ou l'impression sur le film d'emballage préimprimé ou ou non. Il s'agit aussi bien de la présence et de la position que de l'orientation du film et de l'étiquette, ou donc la présentation. Par ailleurs, le texte sur l'étiquette, et sa lisibilité, est contrôlé via un OCR: s'agit-il du bon produit et numéro de lot, le prix mentionné correspond-il au poids mesuré et le code-barres est-il clairement lisible? Les limites sont avant tout de nature mécanique: le nombre d'emballages décelables par minute, leurs dimensions et la distance entre deux emballages successifs varient effectivement selon la machine. Pour un bon contrôle, les caractères de l'impression doivent être suffisamment éloignés les uns des autres, la distance entre les points ne peut pas être grande dans l'impression par jet d'encre et les caractères imprimés doivent avoir une résolution suffisante. En effet, la caméra enregistre les contrastes, ce qui fait que des impressions floues peuvent causer des problèmes dans le contrôle du texte. La législation alimentaire impose des instructions sur la taille et la lisibilité des impressions d'étiquette. Quand un producteur alimentaire les respecte, aucun problème de lecture ne peut survenir en principe.

Un premier type de caméra contrôle l'étiquette ou l'impression sur le film d'emballage préimprimé ou ou non. Il s'agit aussi bien de la présence et de la position que de l'orientation du film et de l'étiquette, ou donc la présentation. Par ailleurs, le texte sur l'étiquette, et sa lisibilité, est contrôlé via un OCR: s'agit-il du bon produit et numéro de lot, le prix mentionné correspond-il au poids mesuré et le code-barres est-il clairement lisible? Les limites sont avant tout de nature mécanique: le nombre d'emballages décelables par minute, leurs dimensions et la distance entre deux emballages successifs varient effectivement selon la machine. Pour un bon contrôle, les caractères de l'impression doivent être suffisamment éloignés les uns des autres, la distance entre les points ne peut pas être grande dans l'impression par jet d'encre et les caractères imprimés doivent avoir une résolution suffisante. En effet, la caméra enregistre les contrastes, ce qui fait que des impressions floues peuvent causer des problèmes dans le contrôle du texte. La législation alimentaire impose des instructions sur la taille et la lisibilité des impressions d'étiquette. Quand un producteur alimentaire les respecte, aucun problème de lecture ne peut survenir en principe.

Contamination du cordon de soudure

Un second type de caméra contrôle que le cordon de soudure (seal) n'a pas été souillé pendant l'emballage par, par exemple, des herbes, des liquides, des restes de produit ou des constituants étrangers au produit. Mais si tel est le cas, l'emballage n'est pas parfait et peut donc être refusé par le consommateur. Par-dessus tout, l'herméticité de l'emballage peut être affectée, ce qui a des conséquences sur la composition du mélange gazeux dans l'emballage. Ceci mine bien entendu la durée de conservation mentionnée sur les produits emballés. Nous devons à nouveau observer que la caméra détecte les contrastes. Ceci implique que son intégration dépend des couleurs du plateau et du film. Les plateaux blancs et transparents avec un film transparent peuvent être aisément contrôlés par le haut; les plateaux noirs sont plus difficiles à contrôler dans certains cas. Les emballages avec un film supérieur en aluminium ou les impressions en or ou argent ne sont pas encore contrôlables pour le moment. Nous parlons ici typiquement des emballages étirés et tray seal; les doy packs et flow packs verticaux sont exclus.

Un second type de caméra contrôle que le cordon de soudure (seal) n'a pas été souillé pendant l'emballage par, par exemple, des herbes, des liquides, des restes de produit ou des constituants étrangers au produit. Mais si tel est le cas, l'emballage n'est pas parfait et peut donc être refusé par le consommateur. Par-dessus tout, l'herméticité de l'emballage peut être affectée, ce qui a des conséquences sur la composition du mélange gazeux dans l'emballage. Ceci mine bien entendu la durée de conservation mentionnée sur les produits emballés. Nous devons à nouveau observer que la caméra détecte les contrastes. Ceci implique que son intégration dépend des couleurs du plateau et du film. Les plateaux blancs et transparents avec un film transparent peuvent être aisément contrôlés par le haut; les plateaux noirs sont plus difficiles à contrôler dans certains cas. Les emballages avec un film supérieur en aluminium ou les impressions en or ou argent ne sont pas encore contrôlables pour le moment. Nous parlons ici typiquement des emballages étirés et tray seal; les doy packs et flow packs verticaux sont exclus.

Qualité du cordon de soudure

Pour terminer, la qualité du cordon de soudure peut aussi être contrôlée visuellement. Des problèmes de soudage - indépendamment des contaminations commentées ci-dessus - peuvent se manifester quand un élément chauffant ou un thermocouple est cassé ou n'est pas assez chaud, dans le cas d'un déroulement ou tension de film incorrect, ou dans le cas d'un plateau déchiré. Ceci entraîne une imperfection dans la soudure, sous forme de bulle d'air ou de conduit d'air, ou un ridage. Il est évident que de telles fuites dans le joint affecteront à nouveau la composition du mélange gazeux et la conservation du produit emballé. Cette inspection est comparable au contrôle quant à la présence de contaminations du cordon de soudure. Les limites sont identiques à celles évoquées.

Pour terminer, la qualité du cordon de soudure peut aussi être contrôlée visuellement. Des problèmes de soudage - indépendamment des contaminations commentées ci-dessus - peuvent se manifester quand un élément chauffant ou un thermocouple est cassé ou n'est pas assez chaud, dans le cas d'un déroulement ou tension de film incorrect, ou dans le cas d'un plateau déchiré. Ceci entraîne une imperfection dans la soudure, sous forme de bulle d'air ou de conduit d'air, ou un ridage. Il est évident que de telles fuites dans le joint affecteront à nouveau la composition du mélange gazeux et la conservation du produit emballé. Cette inspection est comparable au contrôle quant à la présence de contaminations du cordon de soudure. Les limites sont identiques à celles évoquées.

AUTRES FONCTIONNALITES

Contrôle du produit

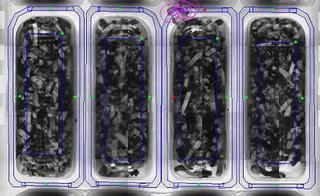

Hormis le contrôle externe de l'emballage commenté, on peut engager un système d'inspection par vision pour le contrôle du contenu de l'emballage, en complément aux détecteurs de métaux ou à rayons X. Même de minuscules éléments non magnétiques ayant une densité inférieure à 1 g/ml (comme des cheveux ou des bouts de plastique) peuvent être détectés, ce qui n'est pas possible avec un détecteur de métaux ou à rayons X. La condition est que les contaminations se situent à la surface et sont donc effectivement décelables par la caméra. Ce contrôle de produit n'est donc pas non plus totalement imperméable. La présence de certains articles et le nombre de pièces dans un emballage peuvent être contrôlés par de tels systèmes, ainsi que le rapport entre viande et couenne pour le jambon en tranches, ou la présence de taches de sang sur le poisson blanc. De tels contrôles de produit optiques s'effectuent généralement avant l'emballage, tandis qu'en règle générale, les produits emballés sont contrôlés par des détecteurs de métaux et à rayons X.

Hormis le contrôle externe de l'emballage commenté, on peut engager un système d'inspection par vision pour le contrôle du contenu de l'emballage, en complément aux détecteurs de métaux ou à rayons X. Même de minuscules éléments non magnétiques ayant une densité inférieure à 1 g/ml (comme des cheveux ou des bouts de plastique) peuvent être détectés, ce qui n'est pas possible avec un détecteur de métaux ou à rayons X. La condition est que les contaminations se situent à la surface et sont donc effectivement décelables par la caméra. Ce contrôle de produit n'est donc pas non plus totalement imperméable. La présence de certains articles et le nombre de pièces dans un emballage peuvent être contrôlés par de tels systèmes, ainsi que le rapport entre viande et couenne pour le jambon en tranches, ou la présence de taches de sang sur le poisson blanc. De tels contrôles de produit optiques s'effectuent généralement avant l'emballage, tandis qu'en règle générale, les produits emballés sont contrôlés par des détecteurs de métaux et à rayons X.

Pilotage du robot

Le résultat de l'inspection peut, en outre, servir d'input pour le pilotage d'un robot, quand le rejet ne s'effectue pas avec un poussoir ou une soufflerie, mais bien avec un robot pick-and-place. Ceci se rencontre quand l'amenée suit deux voies parallèles.

CONCLUSION

Les systèmes d'inspection par vision sont assez chers à l'achat, mais sont indispensables pour le détenteur d'automatisation poussée après l'emballage. En effet, la suppression de l'opérateur dans la manipulation ultérieure des emballages supprime aussi son contrôle visuel. Des systèmes d'inspection optique compensent ceci et leur contrôle est naturellement bien plus rapide et plus pointu que celui d'un être humain. Ces appareils contribuent donc dans une large mesure à accroître la qualité de l'emballage et induisent un avantage concurrentiel considérable. Du fait que les emballages incorrects sont retirés de la production, les actions de rappel sont évitées de surcroît. Si un rappel se produit tout de même, l'erreur peut être réfutée grâce aux archives d'images.