Le rôle critique du flux de produits et de la gestion de l'huile dans les lignes de friture

L'importance des techniques de chauffage, de l'intégrité de l'huile, de la maintenance et des données

Les lignes de friture sont indispensables dans l'industrie alimentaire pour la préparation de divers produits frits. Cependant, l'obtention d'un produit alimentaire croustillant de haute qualité nécessite la bonne combinaison de plusieurs facteurs, allant du type de ligne de friture et de mécanisme de chauffage au choix de l'huile et des systèmes de filtration les plus appropriés. En outre, des programmes basés sur des données et des systèmes de maintenance robustes favorisent également la production constante d'un produit final à la couleur dorée uniforme.

Types de lignes de friture

Les lignes de friture se présentent sous différentes formes et tailles. Le choix du bon type dépend donc des exigences spécifiques du produit et des ressources disponibles. Des facteurs de décision cruciaux, tels que la capacité de production souhaitée, la méthode de chauffage, le niveau de filtration et l'efficacité, ont une influence décisive sur la configuration finale de la ligne de friture.

Par lots ou en continu

Les petites quantités de production peuvent être frites efficacement par lots. Les lignes de friture par lots sont flexibles et s'adaptent facilement à différents types, tailles et formes de produits. La manipulation séparée de chaque lot permet d'obtenir des consistances différentes, ainsi qu'un meilleur contrôle de la durée, de la température et des résultats de la friture. Ces lignes de friture requièrent davantage de travail manuel, ce qui maintient les coûts d'investissement à un niveau relativement bas.

Pour la fourniture continue de grandes quantités de produits, les lignes de friture en continu offrent une solution plus efficace. Ces lignes de friture sont équipées de convoyeurs, et éventuellement de convoyeurs de maintien, qui plongent les produits dans l'huile chauffée. Cela permet de créer des flux de processus réguliers. Malgré un coût d'achat plus élevé et une consommation d'huile plus importante, une ligne de friture en continu garantit une meilleure productivité et des résultats de friture uniformes.

Ouvert ou fermé

Les conceptions ouvertes facilitent l'accessibilité et la visibilité du flux de produits. Cependant, l'absence d'enceinte fermée augmente le risque d'instabilité de la température et la consommation d'énergie. L'accès des opérateurs à la friteuse étant plus facile, il est possible de réagir rapidement à toute irrégularité ou problème. En outre, les lignes de friteuses (partiellement) ouvertes sont plus faciles à entretenir.

Les lignes de friteuses sous vide fonctionnent dans un environnement fermé avec une pression atmosphérique plus basse, de sorte que l'humidité s'évapore plus rapidement à une température plus basse. Cela permet non seulement de réduire l'absorption de graisse, mais aussi d'obtenir une texture plus croustillante du produit final. Bien que les lignes de friture fermées soient plus chères à l'achat et plus complexes à utiliser et à entretenir, elles offrent une meilleure circulation de la chaleur, une plus grande sécurité, des émissions de vapeur réduites et des coûts énergétiques moindres.

Systèmes de friture innovants

Outre les systèmes de base habituels, il existe également des lignes de friture qui anticipent des critères spécifiques et transcendent les techniques traditionnelles. Par exemple, les systèmes à deux étages avec une double section de friture sont idéaux pour la production de frites belges traditionnelles. Les systèmes à rideau, quant à eux, réduisent la consommation d'huile en enrobant les snacks d'huile au lieu de les immerger, et les systèmes de friture à l'air, mieux connus sous le nom de friteuses à air, utilisent une circulation innovante de l'air chaud.

L'huile change la donne pour produire des aliments frits de haute qualité

Des techniques de chauffage cohérentes: directes ou indirectes

Le choix des techniques de chauffage joue un rôle crucial dans le processus de friture. En effet, un chauffage uniforme des lignes de la friteuse élimine les flux d'huile qui repoussent les aliments d'un côté de la friteuse. Un transfert de chaleur équilibré favorise également la durée de vie de l'huile de friture et évite d'endommager l'enrobage des produits.

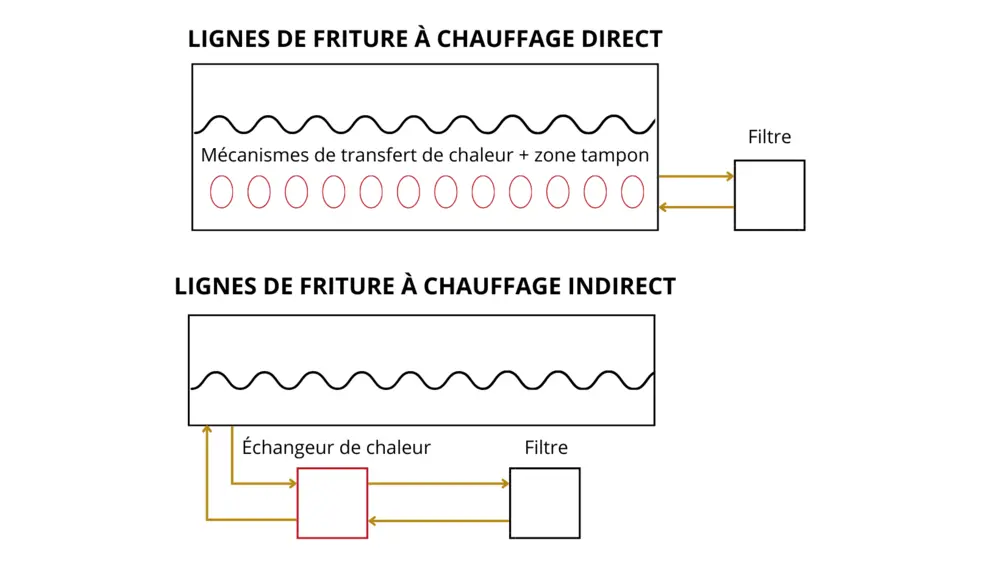

Les lignes de friture à chauffage direct contiennent des mécanismes de transfert de chaleur entièrement immergés dans le bain d'huile. Les tubes des brûleurs à gaz, les ailettes des fluides thermiques ou les éléments électriques créent ainsi un flux de convection naturel dans la friteuse elle-même. Pour cela, une zone tampon est indispensable, ce qui augmente la quantité d'huile nécessaire et limite la taille de l'alimentation de production. D'un autre côté, les lignes de friture à chauffage direct permettent d'économiser un espace considérable et sont généralement moins chères.

Les lignes de friture à chauffage indirect disposent d'un échangeur de chaleur externe alimenté par un combustible, un fluide thermique ou de la vapeur. Cela permet d'adapter directement la charge thermique requise à la surface de friture du produit et nécessite jusqu'à 40% d'huile en moins que les mécanismes de chauffage direct. De plus, un mécanisme de chauffage indirect permet une filtration complète de l'huile grâce à la circulation continue de l'huile de friture.

Protéger l'huile de ses ennemis naturels

L'huile change la donne pour la production d'aliments frits de haute qualité. Le bon choix d'huile dépend donc de certains paramètres fondamentaux: le taux de production souhaité, la charge thermique totale du système de friture, la différence de température de l'huile au moment du dégagement de chaleur, l'absorption d'huile par le produit et le taux de conversion de l'huile requis.

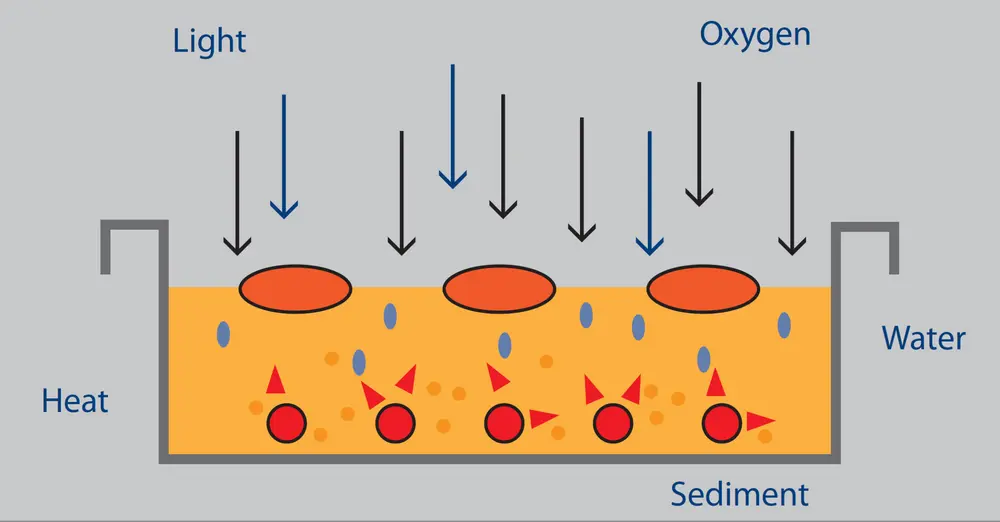

Une gestion efficace de l'huile permet de réduire les déchets, d'améliorer la régularité et de réaliser des économies sur les coûts de production. Cependant, les ennemis naturels, tels que la chaleur et l'oxygène, ont invariablement une influence dégradante sur l'intégrité de l'huile. Par exemple, le risque d'oxydation augmente avec chaque hausse de 10°C de la température. En outre, l'humidité évaporée crée des acides gras réactifs et volatils qui se décomposent partiellement à partir de l'huile. Cette réaction de décomposition, également connue sous le nom d'hydrolyse, peut entraîner un goût aigre ou altéré.

Pour minimiser les goûts désagréables et les odeurs âcres résultant de ces réactions chimiques, il est recommandé de surveiller étroitement les flux de température et de couvrir les friteuses lorsqu'elles ne sont pas utilisées. En outre, des vidanges régulières permettent de réduire la formation d'acides gras libres et la filtration des particules fines permet également de réduire l'accumulation de contaminants qui favorisent l'hydrolyse.

Filtration de l'huile et élimination des sédiments

Les miettes et les particules d'aliments brûlés provoquent des dépôts carbonisés dans l'huile, ce qui entraîne des couleurs sombres, des mauvais goûts et des odeurs désagréables. Pour lutter contre cette formation de sédiments, une filtration adéquate est essentielle pour prolonger la durée de vie de l'huile de friture, promouvoir une qualité de produit élevée et minimiser les déchets. Un système de filtration efficace est adapté au débit du filtre, à la taille des particules et à la flottabilité du produit frit.

L'élimination des sédiments peut se faire de plusieurs manières. Les systèmes de raclage intégrés, qui s'étendent sur toute la longueur du fond de la friteuse, transportent les sédiments en suspension vers la sortie à l'aide d'entraînements à fréquence contrôlée. En drainant déjà les contaminants les plus importants, ces convoyeurs de boues ou racleurs de bacs évitent l'accumulation de sédiments et l'obstruction des filtres.

Les filtres en papier dirigent l'huile de friture sous pression à travers un tissu filtrant. Grâce à ce principe d'Oberlin, les particules solides restent sur le papier, ce qui permet à l'huile de réintégrer la ligne après la filtration. Les machines à filtre à pompe envoient l'huile à travers un lit filtrant, où elle est nettoyée et récupérée grâce à d'éventuelles fonctions de chauffage et de décantation. Enfin, les filtres centrifuges utilisent la force de rotation pour nettoyer l'huile des débris lourds en la poussant vers la paroi d'une chambre en spirale.

Un entretien régulier augmente la productivité

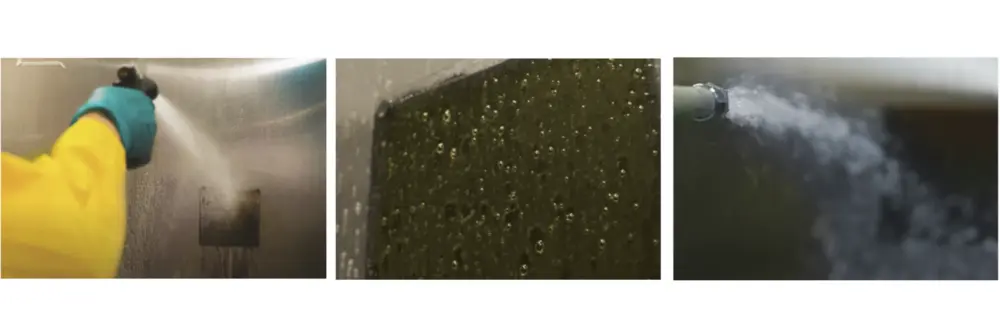

Les lignes de friture constituent souvent un goulot d'étranglement dans les opérations de maintenance. Grâce au placement stratégique de solutions de nettoyage en place (NEP) peu moussantes, les composants de production peuvent être nettoyés automatiquement, ce qui permet de réduire la consommation d'eau et d'énergie. Les tuyaux, les buses et les pompes garantissent une distribution uniforme des agents de nettoyage, ce qui permet d'assurer une purification efficace des pièces difficiles d'accès sans utiliser de grandes quantités de savon alcalin.

Des systèmes de contrôle avancés surveillent le processus de production et un grand nombre de paramètres

Bien que les solutions CIP soient des outils efficaces pour l'entretien des lignes de friteuses, elles ne permettent pas d'éliminer tous les dépôts de graisse et de saleté tenaces. Le nettoyage manuel reste donc indispensable. Aujourd'hui, des nettoyants et dégraissants en gel innovants permettent d'obtenir des temps de contact plus longs sur les surfaces chaudes. Cela permet non seulement d'obtenir des résultats plus efficaces, mais aussi d'augmenter la productivité pendant la transformation des aliments.

Données et durabilité

La hausse des prix du pétrole et l'importance croissante de la durabilité favorisent le développement d'innovations numériques qui permettent de surveiller de près la production d'aliments frits. Des systèmes de contrôle avancés surveillent le processus de production, le flux de production, la circulation de l'huile, la gestion de l'énergie et même les opérations CIP. Grâce à la richesse des données enregistrées et aux interfaces conviviales, le processus de production peut être géré de manière optimale et durable.

Ces avancées technologiques aboutissent au développement de solutions intelligentes qui non seulement favorisent un fonctionnement respectueux de l'environnement, mais peuvent également permettre de réaliser d'importantes économies. Par exemple, un vibrateur de dégraissage récupère l'huile des produits huileux excédentaires et une buse de déshuilage filtre les gouttelettes d'huile entraînées dans l'air. Les condenseurs de vapeur intelligents, quant à eux, réduisent la dissipation de la chaleur et de la vapeur, ce qui permet de récupérer de l'énergie.

En collaboration avec Ecolab et GEA Belgium