Les réservoirs doivent être efficaces et pouvoir être nettoyés de manière optimale

La conception hygiénique prévient la contamination

L'hygiène alimentaire est aujourd'hui plus que jamais sous les feux de la rampe, et c'est heureux. Des études montrent que la contamination des aliments peut être due à un nettoyage incomplet des installations. Nous constatons donc une évolution vers un nettoyage adéquat, avec une plus grande attention portée à une conception hygiénique parfaite des réservoirs de stockage. Les micro-organismes ne doivent avoir aucune chance de s'y installer, ce qui permet d'éviter des conséquences graves telles que la fermeture de lignes de production ou des lourdes pertes économiques.

Nettoyage optimal

Comment s'assurer que les réservoirs de stockage ou les saucières sont nettoyés de manière optimale, avec une perte de produit minimale et dans un délai aussi court que possible? En d'autres termes, quels sont les points essentiels d'un nettoyage efficace?

Un nettoyage efficace

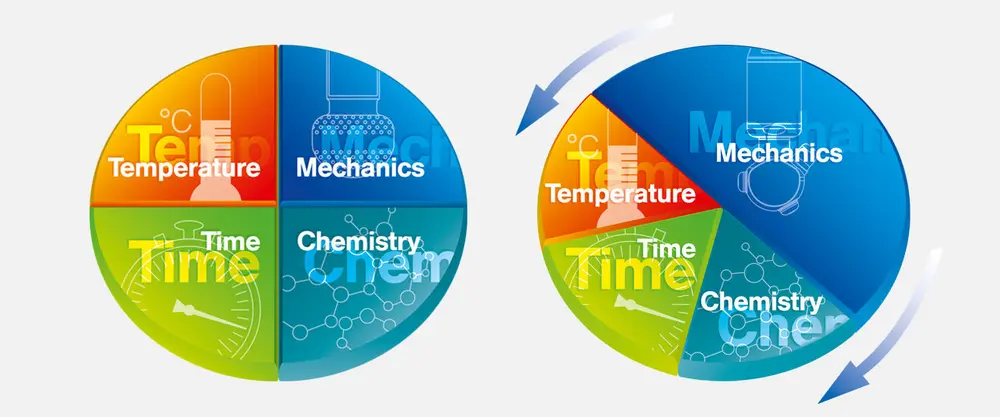

Chaque processus de nettoyage repose sur quatre facteurs principaux:

- l'agent chimique (choix et concentration des agents de nettoyage);

- l'aspect mécanique (détachement de la saleté par impact ou contrainte de cisaillement);

- la température (dans laquelle le nettoyage a lieu);

- le temps (durée de l'ensemble du processus de nettoyage).

Les quatre facteurs de nettoyage peuvent être clairement illustrés par le cercle de Sinner. Ensemble, ils représentent 100% de l'effort de nettoyage. En fonction du processus de nettoyage, les facteurs individuels peuvent être d'une ampleur différente et s'influencer mutuellement. La poire de pulvérisation a une influence directe sur le facteur mécanique.

Interne

Tous les réservoirs et toutes les contaminations ne sont pas identiques. Chaque cuve a ses caractéristiques spécifiques, qu'elle soit équipée ou non d'un agitateur, de plaques de support et/ou d'autres obstacles. En outre, chaque produit a des propriétés différentes qui font qu'il peut être facile ou non de l'éliminer.

L'un des principaux problèmes à l'intérieur de la cuve reste l'agitateur et la zone généralement morte et inaccessible. Si le bac à sauce n'a qu'une seule boule de pulvérisation, il y a toujours un côté arrière dans le bac qui n'est pas en contact direct avec le détergent. La solution peut consister à faire fonctionner l'agitateur, mais il reste toujours un côté obscur de la cuve qui n'est pas pris en compte. Dans ce cas, il est conseillé d'installer une deuxième bille de pulvérisation, ce qui permet de toucher directement toutes les surfaces.

L'installation d'une buse pop-up dans le fond ou la paroi latérale est une autre option pour nettoyer le dessous des pales du gouvernail. Il s'agit de buses montées dans la paroi et contrôlées pendant le processus de NEP sous la pression de l'eau et/ou de l'air comprimé.

L'un des principaux problèmes à l'intérieur de la cuve concerne l'agitateur et la zone habituellement morte et inaccessible

La pompe d'alimentation du NEP doit être adaptée au débit et à la pression de la (des) poire(s) de pulvérisation installée(s). La pompe de retour assure un débit maximal de fluides afin de maintenir le réservoir de mélange constamment vide. Dans d'autres cas, lorsque la pompe n'est pas présente et que l'on fait simplement circuler l'eau par gravité (selon les règles de la pesanteur), il se peut que l'eau s'accumule au fond du réservoir. De cette manière, la bille de pulvérisation touchera la surface de l'eau, mais pas le fond du réservoir lui-même. En d'autres termes, il n'y a pas de nettoyage efficace.

Buses rotatives

Une alternative à la technologie des boules de pulvérisation est un nouveau système de nettoyage qui utilise des buses rotatives. Ces buses effectuent un mouvement vertical dans la cuve et assurent une couverture dynamique de 360°, ce qui permet d'éliminer complètement toutes les zones dites mortes (y compris autour de l'agitateur).

Pour que ce système fonctionne de manière optimale, la pompe CIP est complétée par une pompe externe supplémentaire qui sert spécifiquement à augmenter de manière significative la pression de l'eau (20-80 bars). Grâce à cette pression accrue, le détergent est dispersé avec beaucoup plus de force et de précision, ce qui permet un nettoyage beaucoup plus efficace. En conséquence, la consommation d'eau diminue d'au moins 80%, ce qui représente une valeur ajoutée tant sur le plan écologique qu'économique.

Externe

Un certain nombre d'obstacles peuvent également rendre nécessaire une attention accrue à la nettoyabilité de l'extérieur du réservoir de stockage ou de mélange. Pour des raisons de commodité, un nettoyeur à haute pression est souvent utilisé à cette fin, mais les éclaboussures d'eau peuvent entraîner de nombreuses contaminations. La poussière ou les restes d'aliments peuvent se déposer sur les murs et les plafonds de l'installation par l'intermédiaire de l'eau ou de la condensation. La saleté peut également s'accumuler sur les bords des trous d'homme ou des ouvertures.

Idéalement, l'extérieur devrait être construit en matériaux durables et résistants à la corrosion (acier inoxydable), de sorte que la rouille ne puisse pas favoriser la contamination ou se déposer sur le réservoir. La tuyauterie, les raccords et les connexions doivent également être inspectés de manière adéquate.

Contexte sectoriel et normatif

Les exigences en matière de nettoyage varient considérablement en fonction de l'application. Dans l'industrie alimentaire (HACCP / FSSC22000), la conception hygiénique est essentielle et les conditions de traitement sont souvent plus strictes que dans les applications non alimentaires telles que les produits chimiques ou les bétonnières. Des exigences supplémentaires concernant la qualité de l'eau, la récupération et la traçabilité jouent également un rôle ici.

Pour les GRV, les fûts ou les conteneurs plus petits, il existe des systèmes compacts supplémentaires (tels que le rinçage Venturi pour les fûts de vin et de bière) qui combinent le nettoyage et l'extraction. Il est donc important de toujours dimensionner le processus de NEP, la technologie des buses et la capacité de la pompe en fonction du secteur et du type de produit.

Formation d'un biofilm

Un biofilm est constitué d'un nid de bactéries qui s'accumulent dans les réservoirs de stockage et forment une matrice protectrice. Cette matrice est constituée de polymères organiques (EPS): polysaccharides et protéines.

Cette matrice organique est très difficile, voire impossible, à détruire avec les protocoles traditionnels de nettoyage et de décontamination. Ces sources de contamination, souvent invisibles, peuvent se former sur de nombreuses surfaces dans l'industrie alimentaire: échangeurs de chaleur à plaques, bacs, systèmes de refroidissement, conduites alimentaires, filtres à membrane, réservoirs, etc. Elles peuvent conduire à une contamination importante des produits finis.

Les biofilms bactériens peuvent être jusqu'à mille fois plus résistants aux biocides que les cellules individuelles. Par conséquent, pour garantir une hygiène optimale des installations, il faut d'abord détruire la matrice organique afin de rendre les bactéries libérées sensibles aux désinfectants.

Avant de pouvoir éliminer un biofilm, il faut d'abord le détecter, par exemple au moyen d'un audit du biofilm. Un fournisseur belge de solutions d'hygiène a mis sur le marché un protocole d'audit spécifique pour vérifier la présence de biofilms dans les installations.

Comment la conception des machines contribue-t-elle à un nettoyage maximal?

L'installation doit être conçue de manière à ne pas retenir les résidus de produits (matières premières, produits finis, produits de nettoyage) et à ce que toutes les surfaces soient accessibles à la bille de pulvérisation ou au produit de nettoyage. Il convient donc d'éviter, par exemple, les angles vifs, les crevasses et les zones mortes. Ce sont en effet des endroits où la saleté peut s'accumuler et où les bactéries peuvent se cacher, ce qui peut entraîner une contamination grave et la formation d'un biofilm (voir encadré).

L'installation est également importante: les tuyaux et les raccords entre le NEP et les réservoirs doivent être conçus et installés de manière hygiénique afin d'éviter les contaminations.

Options de nettoyage

Automatisé

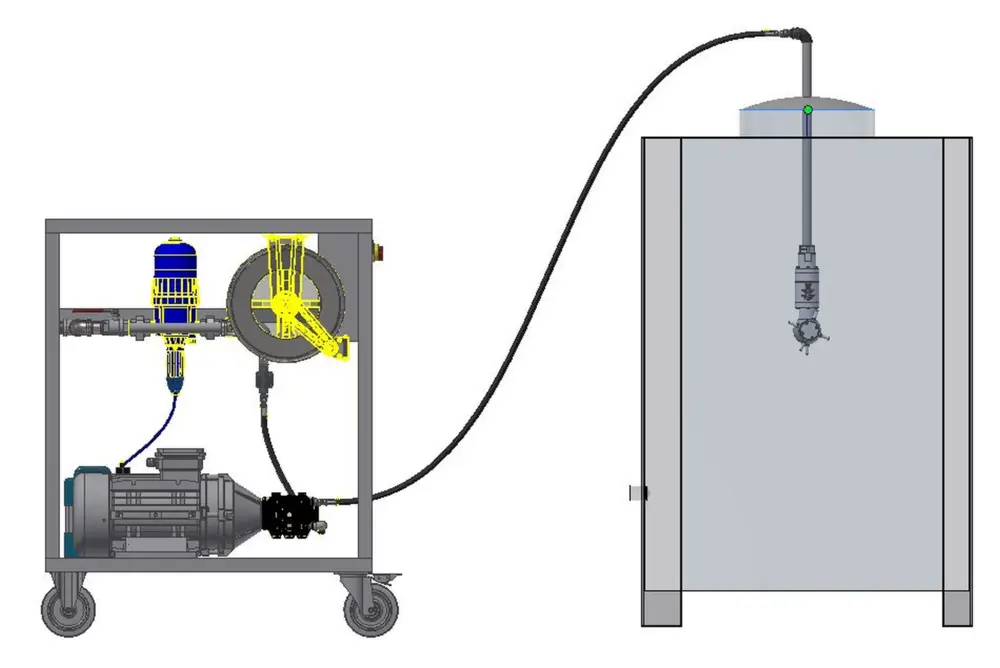

Le nettoyage CIP (Cleaning in Place) est principalement utilisé dans la production de sauces, de soupes, de lait, de boissons non alcoolisées, etc. Le nettoyage est entièrement automatisé et il n'est pas nécessaire de démonter ou d'ouvrir les tuyaux ou des éléments entiers de l'installation pendant ce processus.

Des agents de nettoyage liquides sont pulvérisés ou aspergés sur les surfaces pendant un certain temps à une pression et un débit ajustés au moyen de buses fixées dans le réservoir. Cette méthode de nettoyage peut être appliquée à une ou plusieurs cuves reliées entre elles. Elle peut éventuellement être complétée par la récupération et la réutilisation de la quantité d'eau du prérinçage.

Lors d'un nettoyage CIP classique, il y a toujours un premier rinçage, au cours duquel de l'eau est envoyée dans la cuve et asperge uniformément toute la surface à l'aide d'une bille de pulvérisation. L'influent (l'eau sale) est drainé et évacué par une pompe de retour. Au cours de l'étape suivante, les produits de nettoyage sont recirculés dans le CIP et le bac à sauce.

Cette étape est suivie d'une étape de désinfection et d'une étape de rinçage, au cours de laquelle les produits chimiques résiduels sont évacués vers l'égout. De nos jours, il est également possible d'utiliser des unités mobiles de NEP. Le grand avantage est qu'un nettoyage efficace peut être effectué en très peu de temps, sans interrompre le processus de production. L'unité a été conçue en accordant une attention maximale à l'hygiène et peut être utilisée dans diverses installations de traitement.

Idéalement, l'extérieur est construit à partir de matériaux durables et résistants à la corrosion (acier inoxydable), de sorte que la rouille ne puisse pas provoquer de contamination ou se déposer sur le réservoir

Les nettoyants enzymatiques sont également parfaits pour maintenir une hygiène optimale dans les installations fermées, telles que les cuves à sauce. Les enzymes assurent un nettoyage puissant et approfondi et transforment de manière irréversible les matières organiques en résidus solubles dans l'eau. Elles décomposent donc la saleté au lieu de simplement la déplacer, comme c'est le cas avec les détergents classiques. De plus, les produits enzymatiques ne sont pas agressifs pour le matériel avec lequel ils entrent en contact, car ils ont un pH neutre.

L'utilisation de billes de pulvérisation adéquates avec un impact suffisant permet également d'économiser beaucoup de temps et d'eau. Dans les processus qui nécessitent un nettoyage régulier, cela permet de reprendre la production plus rapidement. Grâce aux économies réalisées sur le volume d'eau nécessaire, ce nettoyage automatique est rapidement rentabilisé.

Manuel

Outre les nettoyages automatisés susmentionnés, il existe également une variante manuelle: le nettoyage au dioxyde de chlore. Ce produit chimique a un fort effet germicide, même à faible concentration, et n'affecte pas l'odeur de l'eau. Une simple phase de rinçage permet d'éliminer les salissures les plus importantes, après quoi l'eau et le produit de nettoyage sont propulsés dans l'installation. En fonction du résultat souhaité, ce processus peut être chauffé ou non. Le rinçage de la cuve se fait généralement avec un désinfectant.

Conclusion

Les entreprises alimentaires feraient bien d'évaluer la conception hygiénique et la nettoyabilité des installations ou des réservoirs de stockage lors de leur achat, avant qu'ils ne soient mis en production. L'intérieur n'est pas le seul élément important; il convient également d'accorder une attention particulière à l'extérieur et à toutes les tuyauteries. Un nettoyage maximal garantit un risque réduit de pertes de production ou de plaintes de la part des clients.

En collaboration avec Dosanova, Lechler et Van Damme