Une épine dorsale logistique sécurisée de A à Z

Web-experience SafetyPlaza

L'accord de coopération SafetyPlaza a effectué une transition en douceur vers les séminaires digitaux. Lors de la Web-Experience de fin mars 2021, c'est l'épine dorsale logistique RDL qui a servi d'exemple pour l'application des solutions de sécurité des autres partenaires. On s'est ainsi intéressé au fabricant dans le cas d'installations composées, aux blindages, au smart process gating, à la sécurité de machine intelligente, aux escaliers transversaux et à la signalisation.

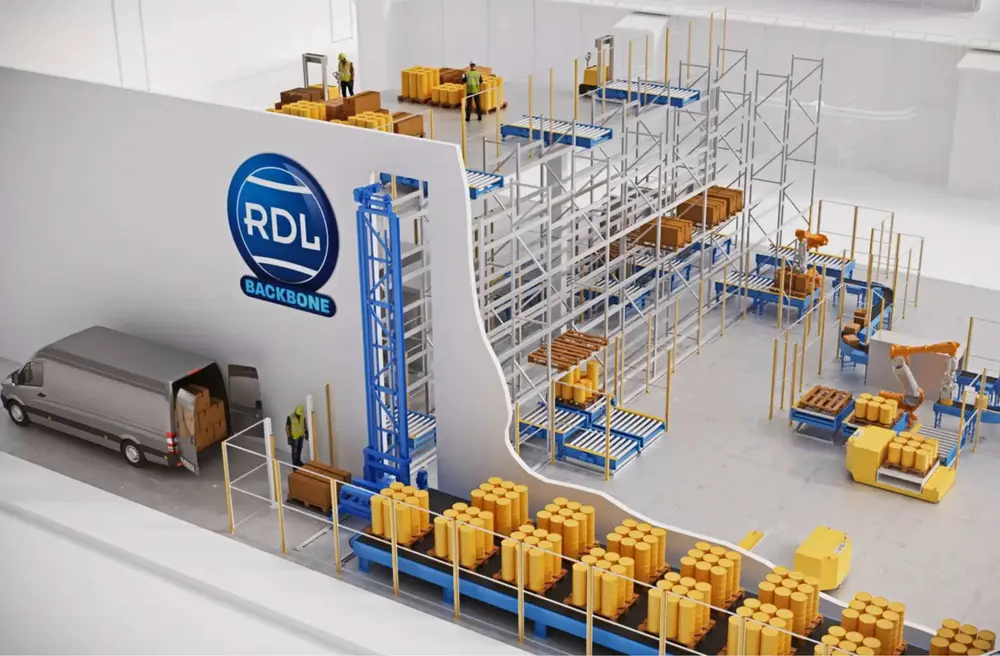

Epine dorsale 3D

RDL Engineering a d'abord présenté son système Epine dorsale. Dominiek Deleersnijder a expliqué le système de transport interne qui organise et automatise efficacement le flux de production, de la palette à la grue mobile et du stock (tampon) à un étage spécifique. Avec des applications dans la préparation des commandes, la pré-production, l'emballage et la connexion des cellules de production, l'Epine dorsale est disponible avec un lève-palettes (1D), un lève-palettes mobile (2D) ou un lève-palettes rotatif (3D). Naturellement, le système est peu encombrant, extensible de manière modulaire et offre des options pour la synchronisation et/ou la mise en tampon des matières premières, des produits semi-finis et des produits finis.

Lors de ce séminaire en ligne, l'Epine dorsale a servi d'exemple pour l'application des diverses solutions de sécurité - les membres de SafetyPlaza les proposent de A à Z.

qui est le fabricant dans le cas d'installations composées?

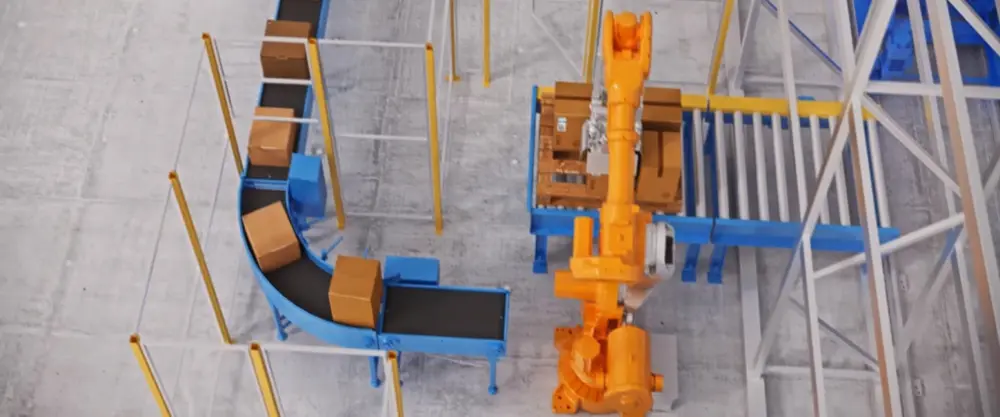

L'Epine dorsale n'est pas un système autonome et, pour un flux efficace, il est relié à d'autres machines et installations telles que des convoyeurs d'entrée/sortie, des systèmes AGV, des cellules robotisées, etc.

D&F Consulting, par l'intermédiaire de Peter Mesie, a répondu à des questions telles que "Qui relie quoi ?", "Est-ce que cela va être un 'ensemble'?" et "Qui est responsable et fournit la documentation CE?".

Un ensemble est défini dans la directive Machines (MRL) 2006/42/CE comme une unité fonctionnelle composée de plusieurs machines. S'il s'agit uniquement de machines neuves, il faut se référer au chapitre 38 du Guide d'application de la directive machine MRL (voir le lien); une combinaison d'équipements neufs et d'équipements existants relève du chapitre 39.

La détermination de l'assembleur ne peut se faire à l'aide des critères MRL. Il est donc préférable de le faire avant l'autorisation et de préférence en concertation.

Dans la pratique, RDL joue le rôle de l'assembleur, car l'entreprise intègre les machines partiellement achevées dans l'épine dorsale.

Les nouvelles machines partielles constituent alors l'ensemble, pour lequel une déclaration de conformité standard est requise.

Il est important de faire une déclaration adaptée si cela concerne des machines partiellement ou totalement existantes:

- déclaration de livraison pour l'ensemble (intégré)

- déclaration de conformité CE uniquement pour les équipements neufs (et conformes)

- désignation des équipements existants

Blindage de l'épine dorsale

Marc Van den Ende (Axelent Benelux) s'est chargé d'expliquer le blindage. Les blindages empêchent évidemment les personnes d'entrer en contact avec des pièces de machine dangereuses, mais sur le bord des plateformes, ils peuvent également servir de protection contre les chutes (s'ils répondent aux exigences de la norme EN ISO 14122-3:2016).

Une attention particulière a également été accordée à la combinaison de cobots et de blindages. Lors de l'intégration de cobots - intrinsèquement sûrs -, tant les accessoires du cobot que la pièce à manipuler peuvent constituer un danger en soi. Le mode d'intégration peut donc nécessiter l'utilisation de protection. Il convient de noter que l'objectif principal des blindages est d'éloigner les personnes du robot, et non l'inverse. Il est donc préférable d'envisager d'autres solutions de sécurité.

SMART process gating

Le muting - appliqué par Leuze sous le "Smart Process Gating" avec son MLC 530 SPG - était le sujet de Luc Malfroid.

L'avantage du Smart Process Gating par rapport au muting conventionnel à 2 ou 4 capteurs est qu'il s'agit d'un rideau de sécurité lumineux. Ici, le premier signal d'inhibition est fourni par l'automate et le second par la barrière immatérielle de sécurité lorsque les faisceaux lumineux sont interrompus. Le MLC 530 SPG permet de concevoir des systèmes compacts.

une sécurité de machine plus intelligente

Pour discuter de l'impact de choses comme l'industrie 4.0 et l'intelligence artificielle sur la sécurité des machines, Euchner avait délégué Vladimir Dragosavic. Celui-ci a indiqué que de nombreux capteurs sont déjà présents dans les interrupteurs de sécurité, les actionneurs ... Mais ils sont situés sur des îlots; les capteurs/actionneurs/contrôleurs ne communiquent pas entre eux. Une communication plus intensive pourrait intégrer des mesures et des informations, afin que des algorithmes ou l'IA, par exemple, puissent permettre une maintenance prédictive. Il serait également possible de reconnaître les manipulations, de les prévoir et de vérifier la plausibilité.

Escaliers et signalisation

Pour franchir les convoyeurs et autres obstacles dans l'Epine dorsale, SafetyScience propose des escaliers transversaux. Katrien Verhecken a indiqué que ceux-ci offrent une transition sûre et sur mesure, basée sur la norme DIN EN ISO 14122. Si vous le souhaitez, les marches peuvent être équipées de cannelures, de perforations ou de caillebotis et il existe des options telles que des barrières de sécurité, des bords de marches marqués, un plateau à outils, une rampe antidérapante, etc.

Pour tout signaler correctement dans l'environnement de production, on peut utiliser des pictogrammes et une signalisation de sécurité conformément à la norme ISO 7010. Pour assurer une signalisation spécifique et personnalisée, il est possible d'acheter sa propre imprimante d'étiquettes. Grâce à un logiciel simple, votre propre étiquette de sécurité peut être conçue et produite en un rien de temps.